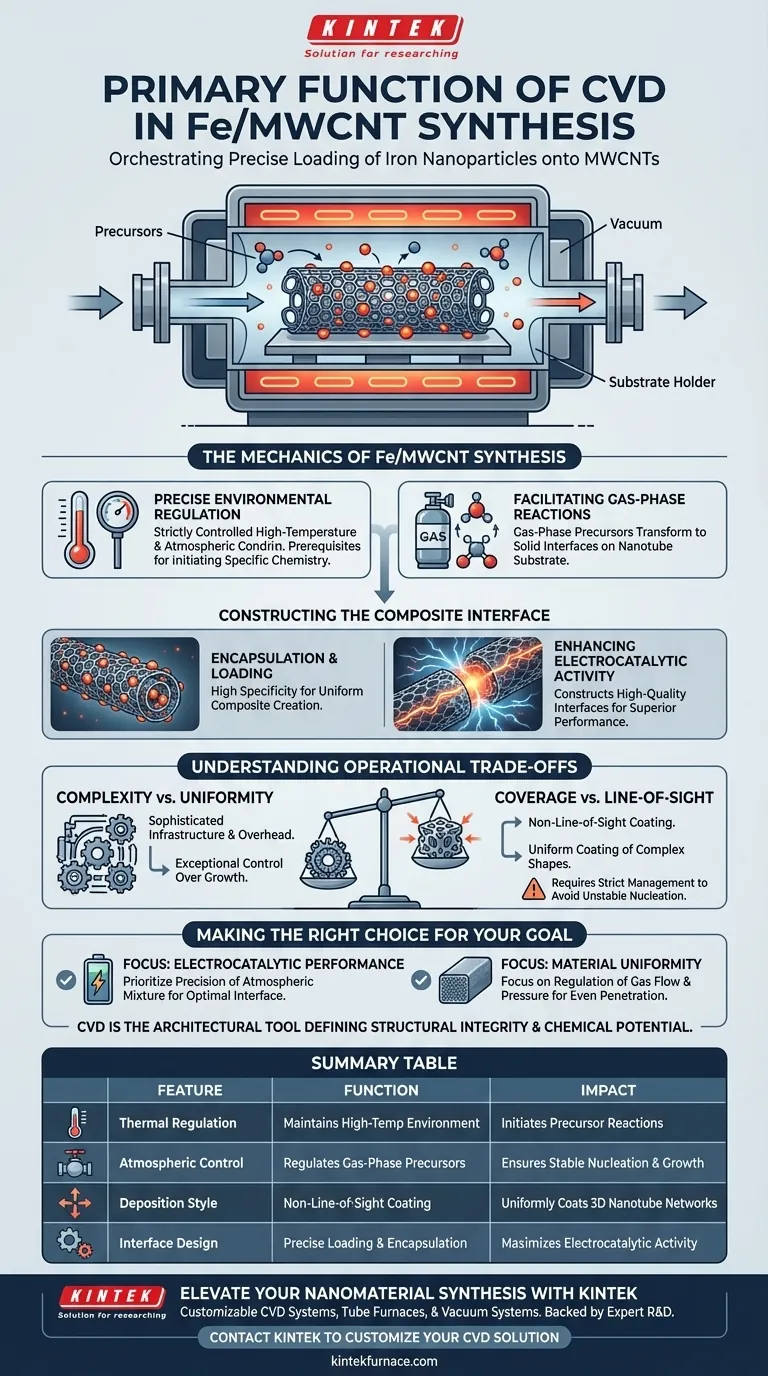

La fonction principale d'un système de dépôt chimique en phase vapeur (CVD) dans la synthèse de nanostructures Fe/MWCNT est d'orchestrer le chargement ou l'encapsulation précis de nanoparticules à base de fer sur des nanotubes de carbone multiparois (MWCNT). Il y parvient en créant un environnement à haute température strictement contrôlé où les précurseurs en phase gazeuse subissent des réactions chimiques spécifiques pour former des interfaces composites solides.

En agissant comme un four de haute précision, le système CVD facilite la croissance de nanostructures à base de fer directement sur les nanotubes de carbone, un processus essentiel à la création de matériaux composites dotés d'une activité électrocatalytique supérieure.

La mécanique de la synthèse de Fe/MWCNT

Régulation environnementale précise

Le système CVD fournit les conditions fondamentales nécessaires à la croissance des nanostructures. Il maintient un environnement à haute température strictement contrôlé dans un four de réaction.

Simultanément, il régule les conditions atmosphériques à l'intérieur de la chambre. Ce double contrôle de la chaleur et de l'atmosphère est le prérequis pour initier la chimie spécifique requise pour modifier les MWCNT.

Facilitation des réactions en phase gazeuse

Le mécanisme principal implique la transformation des états de la matière. Le système introduit des précurseurs en phase gazeuse dans la chambre de réaction.

Dans les conditions thermiques régulées, ces gaz réagissent chimiquement. Cette réaction convertit les précurseurs en substances solides qui se déposent directement sur le substrat, dans ce cas, les nanotubes de carbone multiparois.

Construction de l'interface composite

Encapsulation et chargement

Le processus CVD permet une grande spécificité dans la manière dont les matériaux se combinent. Il permet le chargement précis de nanoparticules de fer sur la surface des MWCNT.

Alternativement, en fonction des paramètres utilisés, il peut faciliter l'encapsulation de ces particules à base de fer dans la structure du nanotube. Cette précision est essentielle pour créer un composite uniforme plutôt qu'un simple mélange.

Amélioration de l'activité électrocatalytique

L'objectif ultime de cette synthèse est la performance fonctionnelle. En intégrant avec succès des nanoparticules de fer aux MWCNT, le système CVD construit des interfaces matérielles de haute qualité.

Ces interfaces conçues sont directement responsables de l'activité électrocatalytique élevée du matériau résultant. Le système CVD garantit que la connexion chimique entre le fer et le carbone est robuste et chimiquement active.

Comprendre les compromis opérationnels

Complexité vs Uniformité

Bien que le CVD offre un contrôle exceptionnel sur la croissance des nanostructures, il nécessite une infrastructure complexe. Le système repose sur des composants sophistiqués, notamment des pompes à vide, des débitmètres massiques et des éléments chauffants de précision, ce qui augmente les frais généraux d'exploitation.

Couverture vs Ligne de mire

L'un des principaux avantages du CVD est qu'il s'agit d'un processus sans ligne de mire. Cela permet aux précurseurs en phase gazeuse de revêtir uniformément des formes tridimensionnelles complexes telles que des réseaux de nanotubes poreux, un exploit difficile à réaliser avec des méthodes de dépôt physique.

Cependant, cela nécessite une gestion stricte du débit de gaz et de la pression. Si le débit de gaz précurseur ou la température du four fluctue, la cinétique de nucléation peut devenir instable, compromettant potentiellement l'uniformité du chargement de fer.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un système CVD pour la synthèse de Fe/MWCNT, alignez vos paramètres de processus sur vos exigences matérielles spécifiques.

- Si votre objectif principal est la performance électrocatalytique : Privilégiez la précision du mélange atmosphérique pour assurer une construction optimale de l'interface entre le fer et les MWCNT.

- Si votre objectif principal est l'uniformité du matériau : Concentrez-vous sur la régulation du débit de gaz et de la pression pour garantir que les précurseurs pénètrent et recouvrent uniformément le réseau de nanotubes.

Le système CVD n'est pas seulement un élément chauffant ; c'est l'outil architectural qui définit l'intégrité structurelle et le potentiel chimique de votre nanocomposite final.

Tableau récapitulatif :

| Caractéristique | Fonction dans la synthèse de Fe/MWCNT | Impact sur le matériau final |

|---|---|---|

| Régulation thermique | Maintient un environnement à haute température | Initie les réactions chimiques des précurseurs |

| Contrôle atmosphérique | Régule les précurseurs en phase gazeuse | Assure une nucléation et une croissance stables |

| Style de dépôt | Revêtement sans ligne de mire | Recouvre uniformément les réseaux de nanotubes 3D |

| Conception de l'interface | Chargement et encapsulation précis | Maximise l'activité électrocatalytique |

Élevez votre synthèse de nanomatériaux avec KINTEK

La précision fait la différence entre un simple mélange et un composite haute performance. KINTEK fournit des systèmes CVD, des fours tubulaires et des systèmes de vide de pointe conçus pour vous donner un contrôle absolu sur la température et les conditions atmosphériques.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre aux besoins uniques des chercheurs développant des nanostructures Fe/MWCNT et d'autres matériaux avancés. Collaborez avec nous pour garantir des interfaces chimiques robustes et une uniformité matérielle supérieure à chaque cycle.

Contactez KINTEK dès aujourd'hui pour personnaliser votre solution CVD

Guide Visuel

Références

- Vivek Kumar, Rajnish Dhiman. Fe/MWCNT Nanostructures Synthesized via CVD for Enhanced Electrocatalytic Performance in Zinc‐Air Batteries. DOI: 10.1002/admt.202500539

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce que le traitement "inside-out" en CVD ? Fabriquez des composants complexes et creux avec précision

- Pourquoi est-il nécessaire d'ajuster la position de l'échantillon dans les chambres de dépôt pour les composites tantale-carbone à grande échelle ?

- Quels sont les avantages économiques d'un système de carbonisation CVD intégré ? Réduction de 90 % du temps de production

- Quels matériaux sont utilisés dans la zone chaude des fours CVD ? Optimiser la pureté, le coût et la performance

- Quels facteurs influencent la composition et la morphologie des couches en CVD ? Maîtrisez le contrôle précis des films pour des résultats supérieurs

- Quel rôle le gaz silane dilué (SiH4) joue-t-il dans la croissance de l'oxyde de gallium bêta ? Maîtriser le dopage de précision de type N

- Qu'est-ce qu'un exemple de processus CVD ? Revêtement de nanotubes de carbone pour l'électronique avancée

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Débloquez des films minces haute performance