Dans le dépôt chimique en phase vapeur (CVD), la composition finale et la structure physique (morphologie) de la couche déposée ne sont pas accidentelles. Elles sont le résultat direct d'une interaction complexe entre plusieurs paramètres clés du processus, notamment les précurseurs chimiques et le substrat, la température, la pression, les débits et rapports de gaz, ainsi que la géométrie physique du réacteur.

Le défi fondamental de la CVD n'est pas seulement de savoir quels paramètres sont importants, mais de comprendre comment ils interagissent. L'obtention d'un film souhaité nécessite de trouver un équilibre entre la thermodynamique de la réaction chimique et la cinétique du transport de masse au sein du réacteur.

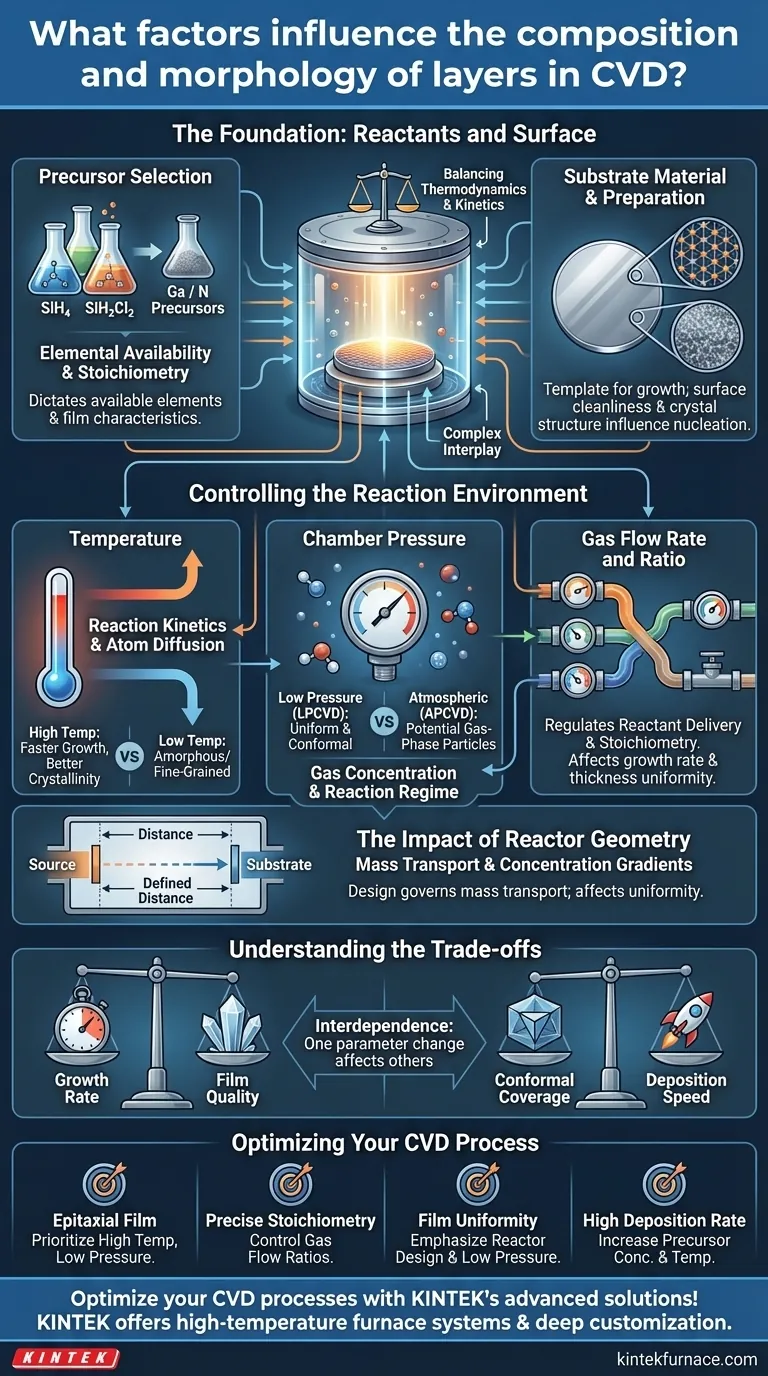

Le Fondement : Réactifs et Surface

Les matériaux de départ et la surface sur laquelle vous déposez sont les éléments fondamentaux de l'ensemble de votre processus.

Sélection des Précurseurs

Le choix des produits chimiques précurseurs est la décision la plus fondamentale, car elle détermine quels éléments sont disponibles pour le dépôt. Les précurseurs doivent être suffisamment volatils pour être transportés en phase gazeuse et doivent se décomposer à une température compatible avec le substrat.

Par exemple, le dépôt de silicium (Si) peut être réalisé à l'aide de silane (SiH₄) à des températures plus basses ou de dichlorosilane (SiH₂Cl₂) à des températures plus élevées, chacun produisant des caractéristiques de film et des sous-produits différents.

Matériau et Préparation du Substrat

Le substrat n'est pas un support passif ; il est le modèle de la croissance du film. Sa nature chimique, sa structure cristalline (cristallinité) et la propreté de sa surface influencent directement la nucléation initiale et la croissance ultérieure du film.

Un substrat de silicium monocristallin parfaitement propre favorisera une croissance épitaxiale (hautement ordonnée), tandis qu'une surface amorphe ou mal nettoyée entraînera probablement un film polycristallin ou amorphe.

Contrôler l'Environnement de Réaction

Une fois les produits chimiques et le substrat choisis, l'environnement du réacteur dicte comment le film se forme. Ces paramètres contrôlent l'énergie et l'apport des réactifs.

Le Rôle Critique de la Température

La température est le principal moteur de la réaction CVD. Elle fournit l'énergie d'activation nécessaire pour que les précurseurs se décomposent sur la surface du substrat et pour que les atomes déposés diffusent et trouvent leurs positions idéales dans le réseau cristallin.

- Des températures plus élevées conduisent généralement à des vitesses de croissance plus rapides et à une meilleure cristallinité car les atomes ont plus d'énergie pour se déplacer.

- Des températures plus basses peuvent entraîner des films amorphes ou polycristallins à grains fins car la mobilité des atomes est limitée.

Influence de la Pression de la Chambre

La pression de la chambre contrôle la concentration des molécules de gaz et leur libre parcours moyen (la distance moyenne parcourue par une molécule avant de heurter une autre).

À basses pressions (LPCVD), les molécules parcourent de plus longues distances et les réactions sont plus susceptibles de se produire sur la surface du substrat. Ce régime « limité par la réaction de surface » produit souvent des films hautement uniformes et conformes.

À pression atmosphérique (APCVD), les collisions fréquentes en phase gazeuse peuvent entraîner la formation de particules dans le flux de gaz, qui peuvent ensuite tomber sur le substrat, dégradant la qualité du film.

Débit et Rapport des Gaz

Le débit du gaz porteur détermine la rapidité avec laquelle les réactifs sont délivrés au substrat et la rapidité avec laquelle les sous-produits sont éliminés. Cela a un impact direct sur la vitesse de croissance.

Le rapport des différents gaz sources est primordial pour contrôler la stœchiométrie du film, c'est-à-dire sa composition élémentaire. Par exemple, lors du dépôt de nitrure de gallium (GaN), le rapport entre le précurseur de gallium et le précurseur d'azote est méticuleusement contrôlé pour obtenir les propriétés matérielles souhaitées.

L'Impact de la Géométrie du Réacteur

La conception physique du réacteur, y compris la distance entre la source de gaz et le substrat, régit le transport de masse des réactifs. Cette géométrie crée des gradients de concentration qui influencent l'uniformité du film et la vitesse de croissance.

Une distance plus courte entre la source et le substrat peut augmenter la vitesse de dépôt mais peut compromettre l'uniformité de l'épaisseur du film sur la plaquette.

Comprendre les Compromis

L'optimisation d'un processus CVD est un exercice d'équilibrage de facteurs concurrents. La modification d'un paramètre affectera inévitablement d'autres aspects.

Vitesse de Croissance vs. Qualité du Film

C'est le compromis le plus courant. Augmenter agressivement la température ou la concentration du précurseur pour atteindre une vitesse de croissance élevée se fait souvent au détriment de la qualité. Cela peut introduire des défauts, des contraintes ou une morphologie de surface plus rugueuse.

Couverture Conforme vs. Vitesse de Dépôt

Obtenir une excellente conformité — la capacité d'un film à revêtir uniformément des topographies complexes en trois dimensions — nécessite souvent de fonctionner dans un régime limité par la réaction de surface (par exemple, LPCVD). Ce régime est généralement plus lent que les processus limités par le transport de masse.

L'Interdépendance des Paramètres

Aucun paramètre n'existe isolément. Une augmentation de la température pourrait nécessiter un ajustement de la pression pour éviter des réactions indésirables en phase gazeuse. De même, la modification du débit de gaz peut modifier le profil de température optimal dans le réacteur. Un développement de processus efficace implique une co-optimisation de ces variables interdépendantes.

Optimiser Votre Processus CVD

Votre approche pour ajuster ces paramètres doit être dictée par votre objectif final pour le film déposé.

- Si votre objectif principal est un film monocristallin (épitaxial) de haute qualité : Privilégiez les températures élevées pour assurer la mobilité des atomes et un régime de basse pression limité par la réaction de surface pour une croissance contrôlée, couche par couche.

- Si votre objectif principal est une stœchiométrie précise (par exemple, pour les semi-conducteurs composés) : Contrôlez méticuleusement les pressions partielles et les rapports de débit de vos gaz sources réactifs.

- Si votre objectif principal est l'uniformité du film sur une grande surface : Mettez l'accent sur la conception du réacteur, la dynamique du flux de gaz et souvent une pression plus faible pour garantir que chaque partie du substrat reçoit un flux de réactifs similaire.

- Si votre objectif principal est une vitesse de dépôt élevée : Augmentez la concentration du précurseur et la température, mais soyez prêt à gérer le risque de réduction de la qualité du film ou de formation de particules en phase gazeuse.

La maîtrise de la CVD repose sur la compréhension systématique de la manière dont chacun de ces leviers influence l'équilibre délicat entre la réaction chimique et le transport physique.

Tableau Récapitulatif :

| Facteur | Influence sur la Composition | Influence sur la Morphologie |

|---|---|---|

| Sélection du Précurseur | Détermine la disponibilité des éléments et la stœchiométrie | Affecte la nucléation et les caractéristiques de croissance |

| Matériau du Substrat | Impacte la liaison chimique et la nucléation initiale | Influence la croissance épitaxiale par rapport à la croissance polycristalline |

| Température | Contrôle la cinétique de réaction et la diffusion des atomes | Les températures plus élevées améliorent la cristallinité ; les températures plus basses peuvent provoquer des films amorphes |

| Pression | Affecte la concentration des gaz et le régime de réaction (ex. LPCVD pour l'uniformité) | Influence l'uniformité du film et la conformité |

| Débit/Rapport des Gaz | Régule l'apport des réactifs et la stœchiométrie | Affecte la vitesse de croissance et l'uniformité de l'épaisseur |

| Géométrie du Réacteur | Gouverne le transport de masse et les gradients de concentration | Impacte la vitesse de dépôt et l'uniformité du film sur le substrat |

Optimisez vos processus CVD avec les solutions avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours Muffle, Tubes, Rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, vous aidant à obtenir une composition et une morphologie de film supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels environnements un système PECVD fournit-il pour les nanofils de silicium ? Optimisez la croissance grâce à un contrôle thermique précis

- Pourquoi un système PECVD de haute précision est-il requis dans l'ACSM ? Permettre la fabrication additive à l'échelle atomique à basse température

- Quelle est la fonction d'un système PECVD dans la passivation des cellules solaires au silicium UMG ? Améliorer l'efficacité grâce à l'hydrogène

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Quelles méthodes sont utilisées pour analyser et caractériser les échantillons de graphène ? Découvrez les techniques clés pour une analyse précise des matériaux