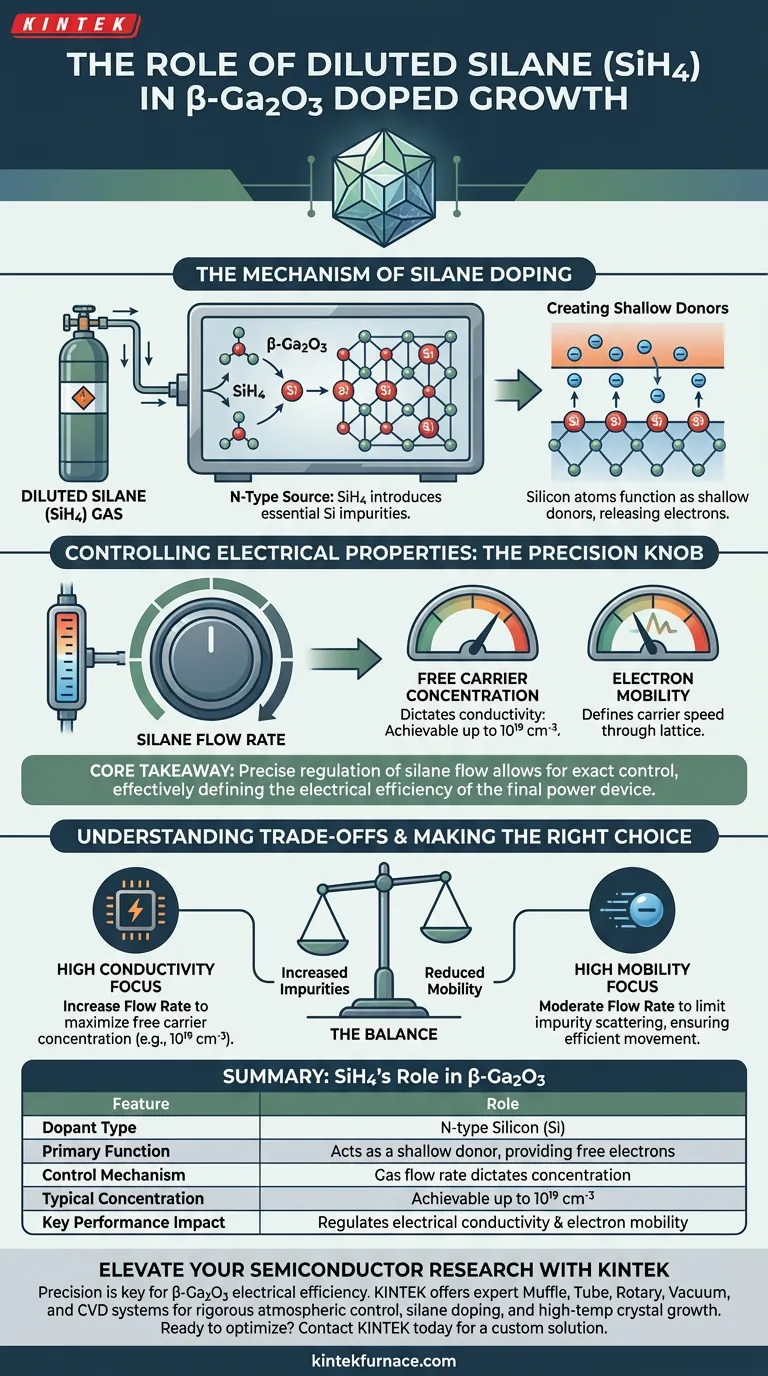

Le silane dilué (SiH4) sert de source principale pour le dopage au silicium (Si) de type N lors de la croissance cristalline de l'oxyde de gallium bêta ($\beta$-Ga$_2$O$_3$). Il agit comme un précurseur gazeux qui introduit des atomes de silicium dans le réseau cristallin, permettant au matériau de conduire l'électricité en fournissant des électrons libres.

Point essentiel : La régulation précise du débit de silane dilué permet un contrôle exact des niveaux de dopage au silicium. C'est le "bouton" que les chercheurs tournent pour déterminer la concentration de porteurs libres et la mobilité des électrons du matériau, définissant ainsi efficacement l'efficacité électrique du dispositif de puissance final.

Le Mécanisme du Dopage au Silane

Agir comme Source de Type N

Dans l'environnement de croissance, le gaz silane dilué est introduit pour fournir les impuretés de silicium (Si) essentielles.

Sans cette introduction, l'oxyde de gallium bêta est généralement très isolant ou dopé involontairement. Le gaz silane se décompose, libérant des atomes de silicium qui s'incorporent dans la structure cristalline en croissance.

Création de Donneurs Faibles

Une fois intégrés dans le réseau, ces atomes de silicium fonctionnent comme des donneurs faibles.

Cela signifie qu'ils libèrent facilement des électrons dans la bande de conduction du matériau. Cette libération d'électrons est ce qui transforme l'oxyde de gallium bêta intrinsèque en un semi-conducteur de type N capable de transporter du courant.

Contrôle des Propriétés Électriques

Précision par le Débit

La concentration de silicium dans le cristal final n'est pas aléatoire ; elle est dictée par le débit du gaz silane.

En gérant strictement la quantité de gaz entrant dans la chambre, les chercheurs peuvent obtenir des profils de dopage très spécifiques. La référence principale indique que des concentrations dans la gamme de $10^{19} \text{ cm}^{-3}$ sont réalisables par cette méthode.

Régulation de la Concentration des Porteurs et de la Mobilité

La distribution du silicium détermine directement deux métriques de performance critiques : la concentration des porteurs libres et la mobilité des électrons.

La concentration des porteurs libres définit la conductivité du matériau. La mobilité des électrons définit la vitesse à laquelle ces porteurs peuvent se déplacer dans le réseau. Les deux facteurs sont primordiaux pour réguler les performances électriques des dispositifs de haute puissance.

Comprendre les Compromis

L'Équilibre entre Conductivité et Qualité

Bien que l'introduction de silane augmente la conductivité, elle doit être soigneusement équilibrée.

L'objectif principal est de réguler les performances électriques, et non simplement de les maximiser aveuglément. La concentration de silicium doit être uniforme et contrôlée pour garantir que le dispositif fonctionne de manière fiable sous tension.

Impact sur la Mobilité

Il existe une relation intrinsèque entre la concentration de dopage et la mobilité des électrons.

À mesure que la concentration des dopants de silicium augmente pour améliorer la conductivité, la mobilité des électrons peut être affectée par le nombre accru d'impuretés. Un contrôle précis du débit de silane est le seul moyen d'optimiser cet équilibre pour des exigences de dispositif spécifiques.

Faire le Bon Choix pour Votre Objectif

Pour utiliser efficacement le silane dilué dans votre processus de croissance, tenez compte des spécifications de votre dispositif cible :

- Si votre objectif principal est une conductivité élevée : Augmentez le débit de silane pour maximiser la concentration des porteurs libres, en ciblant des niveaux tels que $10^{19} \text{ cm}^{-3}$.

- Si votre objectif principal est la mobilité des porteurs : Modérez le débit de silane pour limiter la diffusion par les impuretés, en veillant à ce que les électrons puissent se déplacer efficacement dans le réseau.

Le succès dans la croissance de l'oxyde de gallium bêta repose non seulement sur l'introduction de silane, mais sur la précision rigoureuse de sa délivrance.

Tableau Récapitulatif :

| Caractéristique | Rôle du Silane (SiH4) dans la Croissance de β-Ga2O3 |

|---|---|

| Type de Dopant | Silicium (Si) de type N |

| Fonction Principale | Agit comme un donneur faible, fournissant des électrons libres |

| Mécanisme de Contrôle | Le débit de gaz dicte les niveaux de concentration de silicium |

| Concentration Typique | Réalisable jusqu'à $10^{19} \text{ cm}^{-3}$ |

| Impact Clé sur la Performance | Régule la conductivité électrique et la mobilité des électrons |

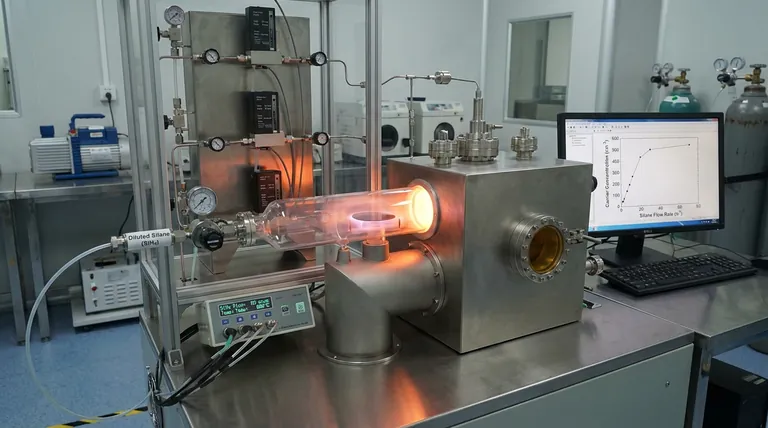

Élevez Votre Recherche en Semi-conducteurs avec KINTEK

La précision est la clé pour maîtriser l'efficacité électrique de l'oxyde de gallium bêta. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD spécialisés, conçus pour fournir le contrôle atmosphérique rigoureux requis pour le dopage au silane et la croissance cristalline à haute température. Que vous visiez une mobilité de porteurs élevée ou une conductivité de pointe, nos fours de laboratoire personnalisables sont conçus pour répondre à vos besoins uniques de fabrication de semi-conducteurs.

Prêt à optimiser vos profils de dopage ?

Contactez KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- D. Gogova, Vanya Darakchieva. High crystalline quality homoepitaxial Si-doped <i>β</i>-Ga2O3(010) layers with reduced structural anisotropy grown by hot-wall MOCVD. DOI: 10.1116/6.0003424

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Pourquoi un tube CVD avec un régulateur de pression est-il préféré pour l'épitaxie ? Améliorer la qualité cristalline et la stœchiométrie

- Comment fonctionne le processus CVD étape par étape ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Quel rôle joue un système de traitement thermique rapide (RTP) dans les couches minces de MoS2 ? Obtenir un contrôle précis de la couche atomique

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Qu'est-ce que le processus de dépôt chimique en phase vapeur à basse pression ? Obtenez une uniformité et une pureté de couches minces supérieures

- Comment fonctionne le système CVD ? Maîtrisez le dépôt en couche mince pour votre laboratoire

- Comment l'argon est-il utilisé dans les procédés de dépôt physique en phase vapeur (PVD) ? Améliorer la pureté et l'efficacité du revêtement

- Comment le MOCVD est-il classé selon les méthodes de chauffage du substrat ? Choisissez Mur Chaud (Hot Wall) contre Mur Froid (Cold Wall) pour votre laboratoire