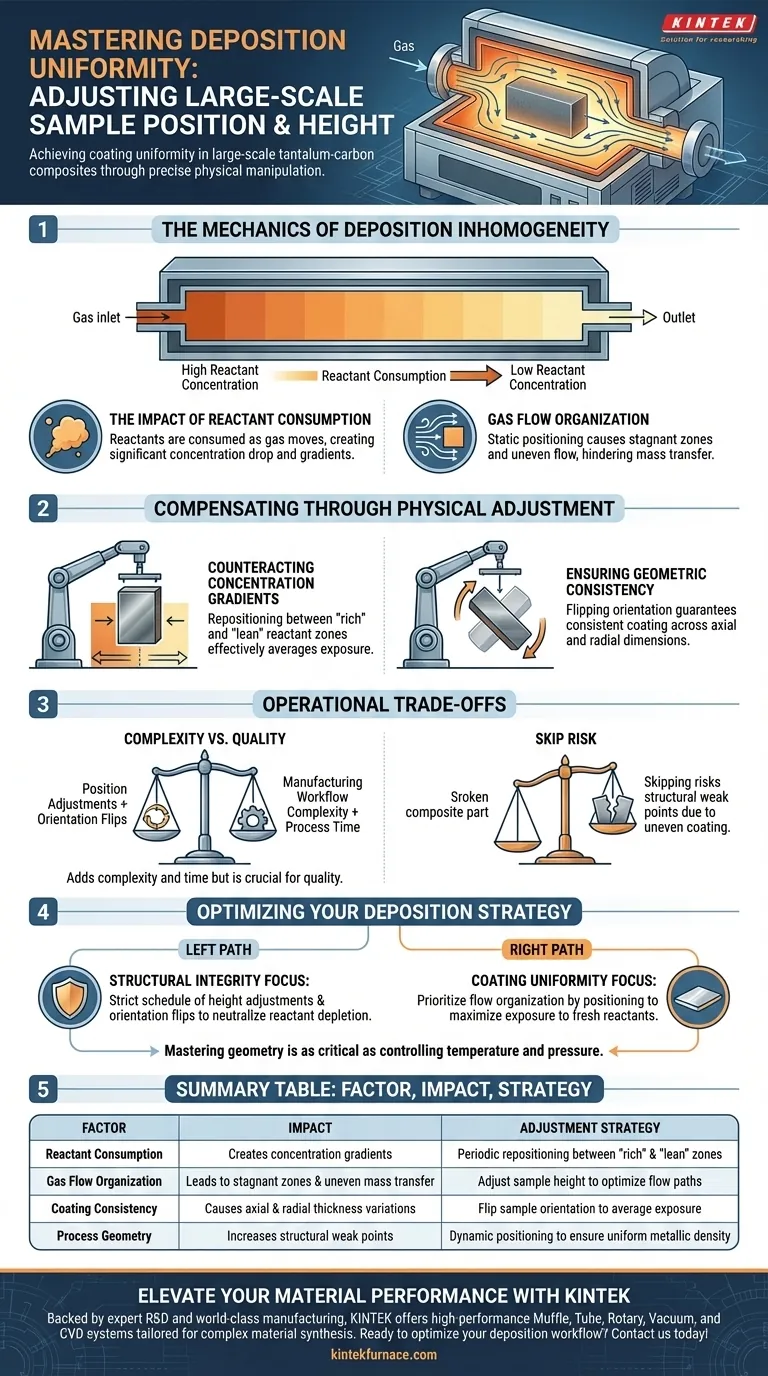

L'obtention d'un revêtement uniforme dans les composites tantale-carbone à grande échelle nécessite une manipulation physique précise de l'échantillon pendant la production. L'ajustement de la position et de la hauteur dans la chambre est nécessaire pour optimiser l'organisation du flux de gaz et gérer strictement le processus de transfert de masse. Sans ces ajustements, la consommation naturelle des réactifs crée des gradients de concentration inégaux, entraînant des revêtements métalliques incohérents sur le matériau.

Dans un four de dépôt à haute température, les réactifs sont activement consommés pendant leur trajet, créant des zones de concentration de gaz variables. L'ajustement systématique de la position de l'échantillon et le retournement de son orientation compensent ces gradients, garantissant une qualité de revêtement constante dans les dimensions axiales et radiales.

La mécanique de l'inhomogénéité du dépôt

L'impact de la consommation de réactifs

Le défi fondamental dans la préparation de composites à grande échelle est que les réactifs sont consommés au fur et à mesure du déroulement du processus.

Au fur et à mesure que le mélange gazeux traverse le four à haute température, les composants chimiques nécessaires au revêtement s'épuisent.

Cela entraîne une baisse significative de la concentration des réactifs de l'entrée à la sortie, créant un "gradient" plutôt qu'une atmosphère uniforme.

Organisation du flux de gaz

Un positionnement statique dans la chambre conduit souvent à des zones stagnantes ou à des chemins de flux inégaux.

L'ajustement de la hauteur de l'échantillon influence directement la façon dont le gaz circule autour et à travers la structure composite.

L'optimisation de cette organisation du flux de gaz est essentielle pour un transfert de masse efficace, garantissant que les réactifs atteignent réellement la surface du matériau.

Compensation par ajustement physique

Contrer les gradients de concentration

Étant donné que la concentration de gaz n'est pas uniforme, un échantillon stationnaire développera inévitablement un revêtement plus épais dans certaines zones et plus mince dans d'autres.

Le changement de position de l'échantillon le déplace entre des zones "riches" et "pauvres" en réactifs.

Ce mouvement permet de moyenner efficacement l'exposition, empêchant les incohérences structurelles causées par l'appauvrissement localisé.

Assurer la cohérence géométrique

Les matériaux à grande échelle sont particulièrement sensibles aux variations sur leur longueur (axiale) et leur largeur (radiale).

Le retournement de l'orientation de l'échantillon est une étape cruciale pour garantir que le revêtement métallique est appliqué uniformément sur toute la géométrie.

Cette intervention mécanique garantit une meilleure cohérence axiale et radiale, essentielle pour les performances finales du composite tantale-carbone.

Compromis opérationnels

Complexité vs Qualité

L'introduction d'ajustements de position et de retournements d'orientation ajoute de la complexité au flux de travail de fabrication.

Elle nécessite une intervention précise, ce qui peut augmenter le temps de processus par rapport à une approche de dépôt statique.

Cependant, sauter cette étape risque de produire un composite présentant des points faibles structurels importants en raison d'une épaisseur de revêtement inégale.

Optimiser votre stratégie de dépôt

Pour maximiser la qualité de vos composites tantale-carbone, vous devez considérer le positionnement de l'échantillon comme une variable dynamique.

- Si votre objectif principal est l'intégrité structurelle : Mettez en œuvre un calendrier strict d'ajustements de hauteur et de retournements d'orientation pour neutraliser les effets de l'appauvrissement des réactifs.

- Si votre objectif principal est l'uniformité du revêtement : Privilégiez l'organisation du flux en positionnant les échantillons pour maximiser l'exposition aux flux de réactifs frais avant que la consommation ne se produise.

Maîtriser la géométrie du placement de l'échantillon est aussi critique que de contrôler la température et la pression pour produire des composites haute performance.

Tableau récapitulatif :

| Facteur | Impact sur le dépôt | Stratégie d'ajustement |

|---|---|---|

| Consommation de réactifs | Crée des gradients de concentration de l'entrée à la sortie | Repositionnement périodique entre les zones "riches" et "pauvres" |

| Organisation du flux de gaz | Entraîne des zones stagnantes et un transfert de masse inégal | Ajuster la hauteur de l'échantillon pour optimiser les chemins de flux autour de la géométrie |

| Cohérence du revêtement | Provoque des variations d'épaisseur axiales et radiales | Retourner l'orientation de l'échantillon pour moyenner l'exposition sur toutes les surfaces |

| Géométrie du processus | Augmente les points faibles structurels dans les pièces à grande échelle | Positionnement dynamique pour assurer une densité métallique uniforme |

Améliorez les performances de vos matériaux avec KINTEK

La précision du positionnement de l'échantillon n'est que la moitié de la bataille ; le bon environnement thermique est l'autre. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes haute performance Muffle, Tube, Rotatif, sous Vide et CVD adaptés à la synthèse de matériaux complexes. Que vous développiez des composites tantale-carbone avancés ou des films minces spécialisés, nos fours de laboratoire à haute température personnalisables offrent la stabilité et le contrôle du flux dont votre recherche a besoin.

Prêt à optimiser votre flux de travail de dépôt ? Contactez-nous dès aujourd'hui pour découvrir comment nos solutions de fours personnalisés peuvent résoudre vos problèmes d'uniformité les plus difficiles !

Guide Visuel

Références

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- À quoi sert le MOCVD ? Alimenter les LED, les lasers et la 5G avec une précision atomique

- Quels sont les principes de base du dépôt chimique en phase vapeur (CVD) ? Maîtriser le dépôt de couches minces pour les matériaux avancés.

- Quels types de films nanométriques de diamant et de carbone peuvent être préparés par CVD ? Explorez le spectre complet, du diamant au graphène

- Comment les eutectiques à gouttelettes de sodium (SODE) agissent-ils comme catalyseurs pour la croissance CVD du MoS2 ? Obtenir une synthèse de films minces de haute qualité

- Comment le CVD se compare-t-il au PVD en termes de vitesses de dépôt ? Le PVD est plus rapide, mais le CVD offre plus de polyvalence.

- Quels matériaux avancés et quelles applications utilisent le CVD en électronique ? Débloquez l'électronique de nouvelle génération avec le CVD de précision

- Quelles sont les principales applications d'un four tubulaire CVD ? Débloquez la précision dans la science des matériaux