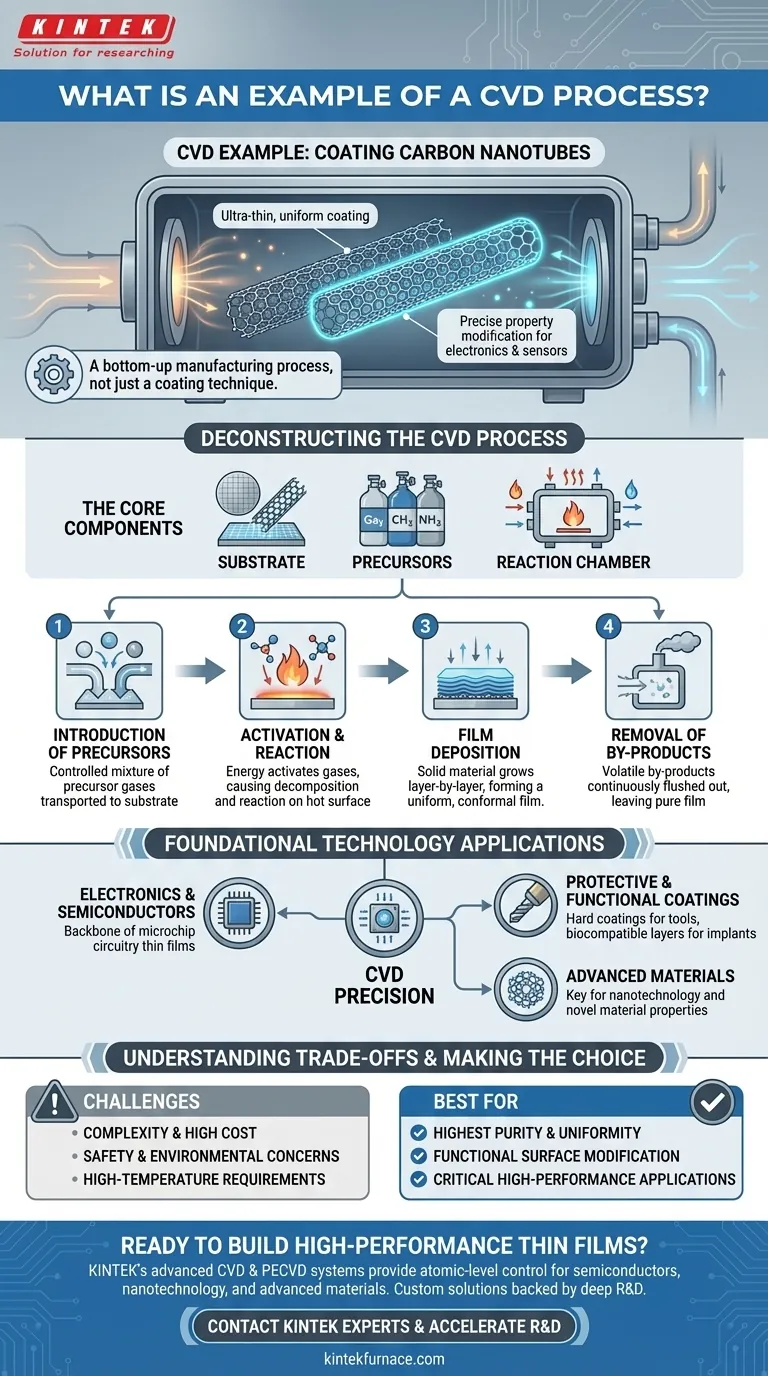

À titre d'exemple spécifique, le dépôt chimique en phase vapeur (CVD) est utilisé pour appliquer un revêtement ultra-mince et uniforme sur des nanotubes de carbone. Ces minuscules cylindres de carbone peuvent voir leurs propriétés mécaniques ou chimiques précisément modifiées par le film déposé, ce qui leur permet d'être utilisés dans l'électronique avancée ou comme capteurs chimiques spécialisés. Ce processus illustre comment le CVD peut construire des couches fonctionnelles sur des structures complexes et microscopiques.

Le CVD n'est pas simplement une technique de revêtement ; c'est un processus de fabrication "bottom-up". Il implique la construction d'un film mince solide et de haute performance directement sur un substrat en ingénierie de réactions chimiques à partir d'une phase gazeuse, offrant un contrôle au niveau atomique sur le matériau final.

Déconstruire le processus CVD

Pour comprendre tout exemple de CVD, vous devez d'abord comprendre les étapes et les composants fondamentaux. Le processus, bien que complexe en pratique, est élégant dans son concept de base. Il implique constamment un substrat, des précurseurs chimiques et un environnement contrôlé.

Les composants essentiels

Le processus commence par trois éléments clés :

- Le substrat : C'est le matériau ou l'objet à revêtir, comme une tranche de silicium, un implant médical ou les nanotubes de carbone de notre exemple.

- Les précurseurs : Ce sont des gaz volatils ou des liquides vaporisés qui contiennent les atomes nécessaires pour construire le film désiré. Leur sélection est cruciale pour les propriétés finales du film.

- La chambre de réaction : Une chambre scellée qui contient le substrat et permet un contrôle précis de la température, de la pression et du débit de gaz.

Étape 1 : Introduction des précurseurs

Le processus est initié en introduisant un mélange soigneusement contrôlé de gaz précurseurs dans la chambre de réaction. Ces gaz sont transportés vers le substrat, souvent à l'aide d'un gaz porteur inerte.

Étape 2 : Activation et réaction

De l'énergie, généralement sous forme de chaleur élevée, est appliquée à la chambre. Cette énergie "active" les gaz précurseurs, les faisant se décomposer et réagir sur ou près de la surface chaude du substrat. C'est l'étape cruciale de transformation chimique.

Étape 3 : Dépôt du film

Lorsque les précurseurs réagissent, ils forment un matériau solide qui se dépose sur la surface du substrat. Ce film croît couche par couche, parfois atome par atome, ce qui donne un revêtement très uniforme et dense qui épouse parfaitement la forme du substrat.

Étape 4 : Élimination des sous-produits

Les réactions chimiques produisent également des sous-produits volatils indésirables. Ces gaz résiduaires sont continuellement évacués de la chambre de réaction par le flux de gaz, ne laissant derrière eux que le film solide désiré.

Pourquoi le CVD est une technologie fondamentale

La précision du CVD le rend indispensable dans de nombreuses industries de haute technologie. Il n'est pas utilisé pour de simples revêtements, mais pour créer des matériaux avec des fonctions spécifiques et conçues.

En électronique et semi-conducteurs

Le CVD est l'épine dorsale de l'industrie des semi-conducteurs. Il est utilisé pour déposer les divers films minces isolants, conducteurs et semi-conducteurs qui forment les circuits complexes des micropuces.

Pour les revêtements protecteurs et fonctionnels

Le processus est utilisé pour appliquer des revêtements extrêmement durs sur les outils de machine, augmentant leur durée de vie et leurs performances. Il est également utilisé pour créer des revêtements biocompatibles sur les implants médicaux ou des couches résistantes à la corrosion dans des environnements difficiles.

Dans les matériaux avancés

Comme le montre l'exemple des nanotubes, le CVD est un outil clé en nanotechnologie et en science des matériaux. Il permet aux chercheurs de créer de nouveaux matériaux et surfaces avec des propriétés optiques, électriques ou mécaniques uniques.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Sa mise en œuvre nécessite un examen attentif de ses complexités et limitations inhérentes.

Complexité et coût élevé

Les systèmes CVD sont des équipements sophistiqués et coûteux. Le processus exige un contrôle précis de multiples variables (température, pression, débits de gaz), ce qui demande une expertise significative pour fonctionner correctement.

Préoccupations en matière de sécurité et d'environnement

De nombreux gaz précurseurs utilisés en CVD sont hautement toxiques, inflammables ou corrosifs. Le processus génère également des sous-produits dangereux qui nécessitent des protocoles de manipulation, de ventilation et d'élimination spécialisés pour assurer la sécurité des opérateurs et atténuer l'impact environnemental.

Exigences de haute température

Le CVD thermique traditionnel nécessite souvent des températures très élevées. Cela peut limiter les types de matériaux de substrat qui peuvent être utilisés, car de nombreux matériaux ne peuvent pas supporter la chaleur sans se déformer ou fondre.

Faire le bon choix pour votre objectif

Votre décision d'envisager le CVD doit être basée sur votre objectif technique principal. Le processus est le mieux adapté aux applications où la performance des matériaux est primordiale.

- Si votre objectif principal est d'atteindre la plus haute pureté et uniformité : Le CVD est un choix exceptionnel pour des applications comme la microélectronique, où des films impeccables et denses sont non négociables.

- Si votre objectif principal est de modifier fonctionnellement la surface d'un matériau : Le CVD offre un moyen d'ajouter de nouvelles propriétés, telles que la résistance à l'usure ou la réactivité chimique, sans altérer la masse du substrat.

- Si votre objectif principal est d'explorer les options de fabrication pour un nouveau produit : Considérez le CVD comme une option haute performance et coûteuse qui est justifiée lorsque les propriétés du film mince sont critiques pour la fonction de votre produit.

En fin de compte, comprendre le CVD, c'est comprendre comment les matériaux fondamentaux de la technologie moderne sont construits atome par atome.

Tableau récapitulatif :

| Étape du processus CVD | Action clé | Résultat |

|---|---|---|

| 1. Introduction | Les gaz précurseurs entrent dans la chambre | Les gaz sont transportés vers la surface du substrat |

| 2. Activation | L'énergie (chaleur) déclenche des réactions chimiques | Les précurseurs se décomposent sur le substrat chaud |

| 3. Dépôt | Le matériau solide se forme couche par couche | Un film mince uniforme et conforme est créé |

| 4. Élimination des sous-produits | Les gaz résiduaires sont évacués de la chambre | Un revêtement pur et de haute performance demeure |

Prêt à construire des films minces haute performance avec précision ?

Les systèmes CVD et PECVD avancés de KINTEK, soutenus par notre profonde expertise en R&D et en fabrication interne, offrent le contrôle au niveau atomique et l'uniformité requis pour les applications de pointe dans les semi-conducteurs, la nanotechnologie et les matériaux avancés.

Notre équipe travaille avec vous pour personnaliser une solution de four – qu'il s'agisse d'un four tubulaire, d'un four sous vide et atmosphère, ou d'un système CVD/PECVD spécialisé – qui correspond parfaitement à vos exigences de processus uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie CVD peut accélérer votre recherche et développement.

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Que sont les films barrières aux gaz et comment le CCVD est-il impliqué dans leur création ? Découvrez les solutions d'emballage avancées

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire