Dans un four de dépôt chimique en phase vapeur (CVD), la zone chaude est le plus souvent construite à partir de graphite de haute pureté, avec du feutre de carbone ou de graphite utilisé pour l'isolation thermique. Cependant, le choix du matériau est une décision d'ingénierie critique, et des alternatives comme les métaux réfractaires (molybdène, tungstène) ou les céramiques sont utilisées pour les applications nécessitant une pureté plus élevée ou une compatibilité chimique spécifique.

La sélection d'un matériau de zone chaude n'est pas une solution universelle. C'est un compromis délibéré entre la performance thermique, la compatibilité chimique avec le processus de dépôt, les exigences de pureté et le coût global.

Le défi principal : contenir des températures extrêmes

La fonction première d'un four CVD est de créer un environnement thermiquement stable, souvent à des températures extrêmement élevées. Cet environnement est ce qui motive les réactions chimiques nécessaires au dépôt de films minces sur un substrat.

Les exigences du processus CVD

Les températures de dépôt en CVD varient fréquemment de 900 °C à 2000 °C. Ces conditions soumettent les composants structurels de l'intérieur du four à d'immenses contraintes.

Les matériaux de la zone chaude doivent maintenir leur intégrité structurelle et ne pas se déformer, fondre ou se dégrader à ces températures. Ils doivent également être chimiquement compatibles avec les gaz précurseurs utilisés dans le processus de dépôt.

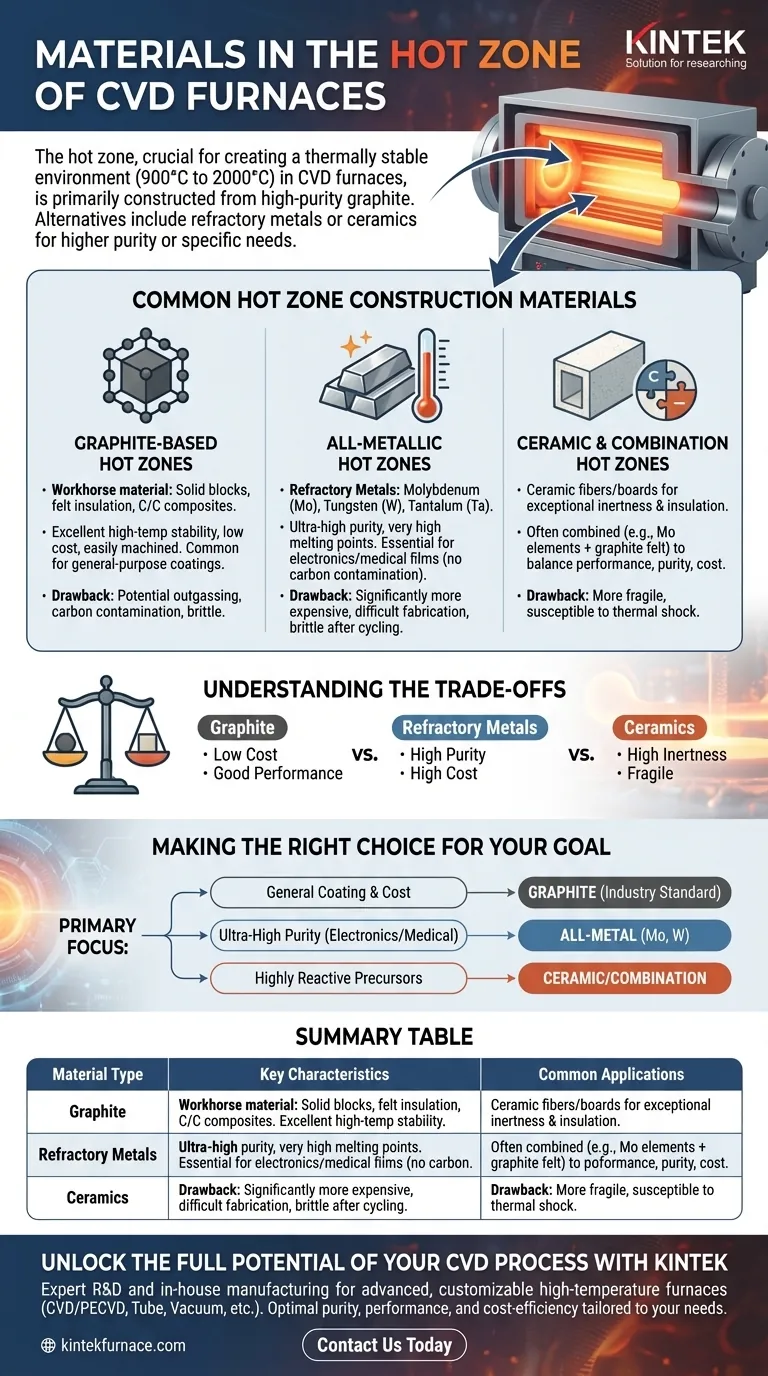

Matériaux courants de construction de la zone chaude

Bien que le graphite soit le choix le plus répandu, plusieurs matériaux sont utilisés en fonction des exigences spécifiques de l'application CVD.

Zones chaudes à base de graphite

Le graphite est le matériau de prédilection pour de nombreuses zones chaudes CVD. Cela inclut des composants usinés à partir de blocs de graphite solides, du feutre de graphite flexible pour l'isolation, et des composites Carbone-Carbone (C/C) rigides pour une résistance accrue.

Sa popularité découle de son excellente stabilité à haute température et de son coût relativement faible. Il peut être facilement usiné en formes complexes pour les éléments chauffants, les structures de support et les revêtements de four.

Zones chaudes entièrement métalliques

Pour les processus qui exigent une pureté ultra-élevée ou ne peuvent tolérer la présence de carbone, des zones chaudes entièrement métalliques sont utilisées. Celles-ci sont construites à partir de métaux réfractaires avec des points de fusion extrêmement élevés.

Les métaux courants comprennent le molybdène (Mo), le tungstène (W) et le tantale (Ta). Ces matériaux sont essentiels pour le dépôt de certains films électroniques ou de qualité médicale où la contamination par le carbone provenant d'un four en graphite serait inacceptable.

Zones chaudes en céramique et combinées

Dans certains cas, des fibres ou des plaques de céramique sont utilisées pour leur inertie chimique exceptionnelle et leurs propriétés d'isolation thermique.

Plus couramment, les fours utilisent une combinaison de matériaux. Une conception pourrait inclure des éléments chauffants en molybdène à l'intérieur d'une chambre isolée en feutre de graphite pour équilibrer la performance, la pureté et le coût.

Comprendre les compromis

Le choix du matériau a un impact direct sur les capacités du four, sa durée de vie opérationnelle et son coût.

Graphite : la norme polyvalente

Le graphite offre le meilleur équilibre entre coût et performance pour un large éventail d'applications. Son principal inconvénient est le potentiel de dégazage ou de réaction avec certains précurseurs, ce qui peut introduire des impuretés de carbone dans le film déposé. Il peut également être cassant.

Métaux réfractaires : le choix de la haute pureté

Le molybdène et le tungstène offrent un niveau de pureté supérieur et sont idéaux pour les environnements sous vide poussé. Cependant, ils sont nettement plus chers que le graphite et peuvent être plus difficiles à fabriquer. Ils peuvent également devenir cassants après des cycles thermiques répétés à haute température.

Céramiques : le spécialiste inerte

Les céramiques offrent la plus haute résistance chimique mais sont souvent plus fragiles et sensibles aux chocs thermiques que les métaux ou le graphite. Elles sont généralement utilisées dans des applications spécialisées où la réactivité est la principale préoccupation.

Faire le bon choix pour votre objectif

La sélection du matériau de zone chaude correct est cruciale pour atteindre le résultat souhaité dans votre processus CVD.

- Si votre objectif principal est le revêtement à usage général et la rentabilité : Une zone chaude à base de graphite est la norme industrielle et le choix le plus pratique.

- Si votre objectif principal est la pureté ultra-élevée pour l'électronique ou les dispositifs médicaux : Une zone chaude entièrement métallique utilisant du molybdène ou du tungstène est nécessaire pour éviter la contamination par le carbone.

- Si votre objectif principal est le dépôt de matériaux utilisant des précurseurs très réactifs : Une zone chaude spécialisée doublée de céramique ou une zone combinée peut être nécessaire pour assurer l'inertie chimique.

En fin de compte, comprendre ces propriétés des matériaux vous permet de sélectionner une conception de four qui correspond parfaitement à vos objectifs techniques et économiques.

Tableau récapitulatif :

| Type de matériau | Caractéristiques clés | Applications courantes |

|---|---|---|

| Graphite | Rentable, facilement usinable, bonne stabilité thermique | Revêtements à usage général, processus sensibles aux coûts |

| Métaux réfractaires (par ex. Mo, W) | Pureté ultra-élevée, point de fusion élevé, coûteux | Électronique, dispositifs médicaux, environnements sous vide poussé |

| Céramiques | Chimiquement inertes, fragiles, résistantes aux chocs thermiques | Processus à précurseurs très réactifs, applications spécialisées |

Libérez tout le potentiel de votre processus CVD avec KINTEK

Vous avez du mal à choisir le bon matériau de zone chaude pour votre application CVD spécifique ? Notre équipe d'experts chez KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Que vous ayez besoin de fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ou de systèmes CVD/PECVD, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques – garantissant une pureté, des performances et une rentabilité optimales.

Ne laissez pas les limitations matérielles freiner votre recherche ou votre production. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer les capacités de votre laboratoire et favoriser le succès de vos projets !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les principales caractéristiques de conception d'un four tubulaire CVD ? Optimisez votre synthèse de matériaux avec précision

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Comment un four tubulaire CVD atteint-il une grande pureté dans la préparation des milieux de grille ? Maîtrisez le contrôle de précision pour des films impeccables

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs