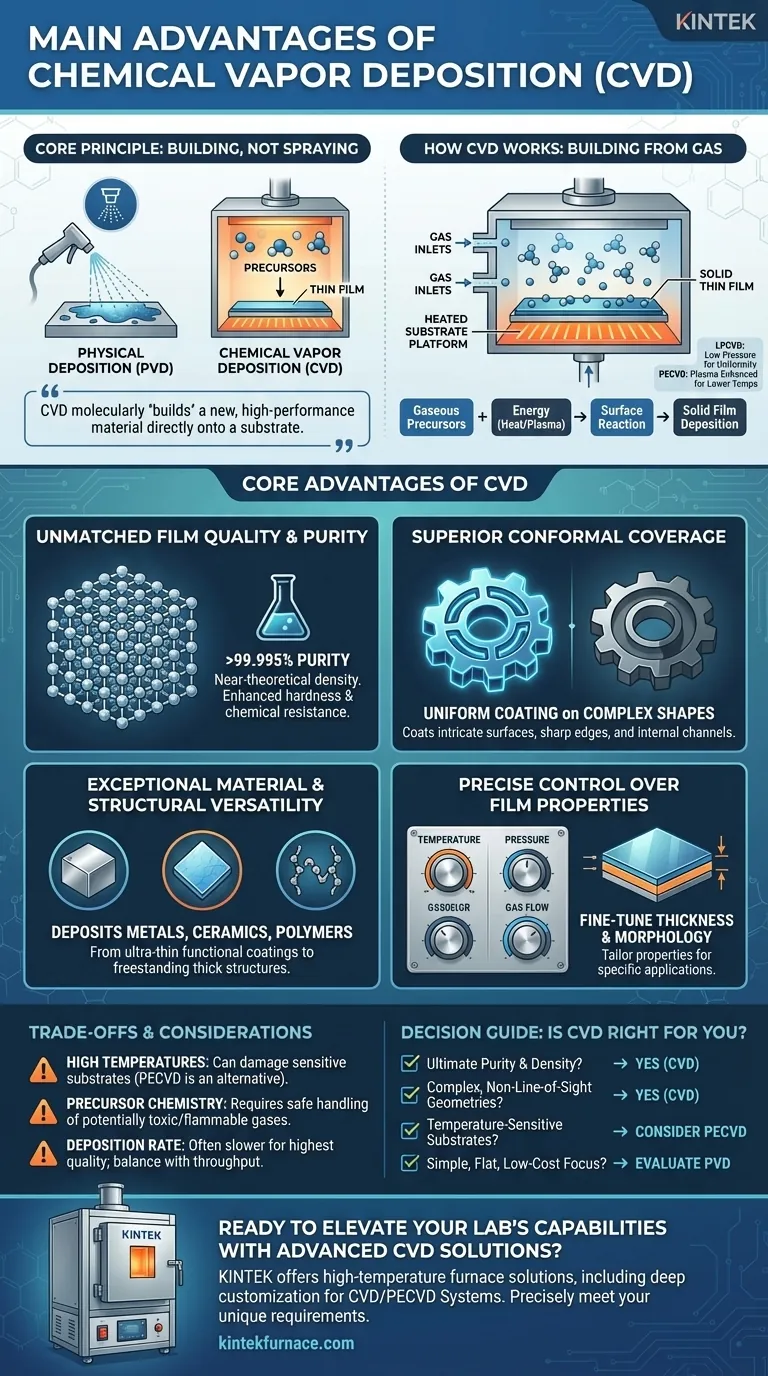

À la base, le dépôt chimique en phase vapeur (CVD) offre une polyvalence et une précision inégalées dans la création de films minces haute performance. Le procédé excelle à produire des revêtements exceptionnellement purs, uniformes et durables qui épousent parfaitement même les surfaces les plus complexes. Cette combinaison de qualité de matériau et de flexibilité géométrique en fait une technologie de référence dans les industries exigeantes, des semi-conducteurs à l'aérospatiale.

La véritable puissance du CVD réside non seulement dans l'application d'un revêtement, mais dans sa capacité à « construire » moléculairement un nouveau matériau haute performance directement sur un substrat. Cela offre un niveau de pureté et de couverture conforme que les méthodes de dépôt physique ne peuvent souvent pas égaler.

Comment fonctionne le dépôt chimique en phase vapeur

Pour comprendre les avantages du CVD, il est essentiel de saisir son principe fondamental. Contrairement aux procédés qui pulvérisent ou plaquent simplement un matériau, le CVD construit un film par une réaction chimique.

Le principe de base : construire à partir du gaz

Le CVD introduit des molécules précurseurs gazeuses dans une chambre de réaction contenant un substrat. Lorsque de l'énergie (généralement de la chaleur) est appliquée, ces gaz réagissent à la surface du substrat, déposant un film mince solide, dense et très adhérent.

Le film est littéralement construit molécule par molécule, ce qui donne une structure fondamentalement différente et souvent supérieure par rapport aux revêtements appliqués physiquement.

Variantes clés pour des applications plus larges

Différents types de CVD ont été développés pour répondre à des besoins spécifiques.

Le CVD à basse pression (LPCVD) réduit la pression de la chambre, ce qui améliore l'uniformité du film sur le substrat et minimise les réactions indésirables en phase gazeuse.

Le CVD assisté par plasma (PECVD) utilise le plasma pour énergiser les gaz précurseurs. Cela permet à la réaction de dépôt de se produire à des températures beaucoup plus basses, le rendant adapté au revêtement de matériaux sensibles à la température comme les polymères ou les dispositifs électroniques pré-construits.

Avantages fondamentaux du procédé CVD

La nature unique du procédé CVD donne lieu à plusieurs avantages clés qui le distinguent des autres techniques de dépôt de films minces.

Qualité et pureté de film inégalées

Parce que le CVD est un processus chimique, il peut produire des films d'une pureté exceptionnellement élevée, dépassant souvent 99,995 %.

Les films résultants présentent une densité quasi théorique et un faible nombre de défauts. Cela conduit à des caractéristiques de performance supérieures, telles qu'une dureté accrue, une résistance chimique et des propriétés électriques améliorées.

Couverture conforme supérieure

L'un des avantages les plus importants du CVD est sa capacité à créer des revêtements conformes. Cela signifie que le film se dépose avec une épaisseur uniforme sur toute la surface, quelle que soit sa complexité.

Le CVD peut revêtir sans défaut des formes 3D complexes, des arêtes vives et même l'intérieur de canaux longs et étroits – des exploits difficiles, voire impossibles, pour les procédés à ligne de visée comme le dépôt physique en phase vapeur (PVD).

Polyvalence matérielle et structurelle exceptionnelle

Le CVD n'est pas limité à une seule classe de matériaux. Il peut être utilisé pour déposer une vaste gamme de substances, y compris des métaux, des céramiques et certains polymères.

De plus, le procédé peut être utilisé pour créer de tout, des revêtements fonctionnels ultra-minces aux structures autonomes à parois épaisses de formes complexes quasi finales, offrant une flexibilité de conception énorme.

Contrôle précis des propriétés du film

Le dépôt est régi par des paramètres tels que la température, la pression et les débits de gaz. Ceux-ci peuvent être contrôlés avec une grande précision.

Ce contrôle permet d'ajuster finement l'épaisseur et la morphologie du film final, permettant aux ingénieurs d'adapter les propriétés du matériau à une application spécifique.

Comprendre les compromis et les considérations

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Le défi des hautes températures

Le CVD thermique traditionnel nécessite souvent des températures très élevées (plusieurs centaines à plus de mille degrés Celsius) pour initier la réaction chimique.

Cette exigence de chaleur élevée peut endommager ou détruire les substrats sensibles à la température. Bien que le PECVD offre une alternative à plus basse température, il peut entraîner des compromis dans les propriétés du film ou la pureté.

Chimie des précurseurs et sécurité

Le terme « chimique » dans CVD implique l'utilisation de gaz précurseurs. Ces matériaux peuvent être hautement toxiques, inflammables ou corrosifs, nécessitant des équipements spécialisés et coûteux ainsi que des protocoles de sécurité stricts pour leur manipulation et leur élimination.

Taux de dépôt et débit

L'obtention des films de la plus haute qualité et les plus uniformes nécessite souvent un taux de dépôt lent et soigneusement contrôlé. Pour les applications où le débit élevé et le faible coût sont les principaux moteurs, des méthodes plus rapides mais moins précises peuvent être plus appropriées.

Le CVD est-il le bon choix pour votre application ?

Le choix d'une technologie de dépôt dépend entièrement des priorités et des contraintes spécifiques de votre projet.

- Si votre objectif principal est la pureté ultime et la densité du film : Le CVD est probablement le choix supérieur, en particulier pour les applications critiques telles que les semi-conducteurs ou l'optique haute performance.

- Si vous avez besoin de revêtir des géométries complexes, non en ligne de visée : La nature conforme du CVD est un avantage décisif très difficile à reproduire avec d'autres méthodes.

- Si vous travaillez avec des substrats sensibles à la température : Vous devez envisager des variantes à plus basse température comme le PECVD ou explorer entièrement des méthodes de dépôt alternatives.

- Si votre principal moteur est le faible coût pour des surfaces planes simples : Vous devriez évaluer si le dépôt physique en phase vapeur (PVD) ou d'autres méthodes de revêtement offrent une solution plus rentable.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez déterminer avec confiance si les capacités uniques du CVD correspondent à vos objectifs d'ingénierie.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Qualité et pureté de film inégalées | Produit des films de haute pureté (>99,995 %) avec une densité quasi théorique, améliorant la dureté et la résistance chimique. |

| Couverture conforme supérieure | Assure un revêtement uniforme sur des formes 3D complexes, des bords et des canaux internes, contrairement aux méthodes à ligne de visée. |

| Polyvalence matérielle et structurelle | Dépose des métaux, des céramiques et des polymères, des revêtements minces aux structures autonomes. |

| Contrôle précis des propriétés du film | Permet un réglage fin de l'épaisseur et de la morphologie grâce au contrôle de la température, de la pression et du débit de gaz. |

Prêt à élever les capacités de votre laboratoire avec des solutions CVD avancées ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four à haute température, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos exigences expérimentales uniques pour des industries telles que les semi-conducteurs et l'aérospatiale. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes CVD sur mesure peuvent fournir des films minces supérieurs pour vos projets !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?