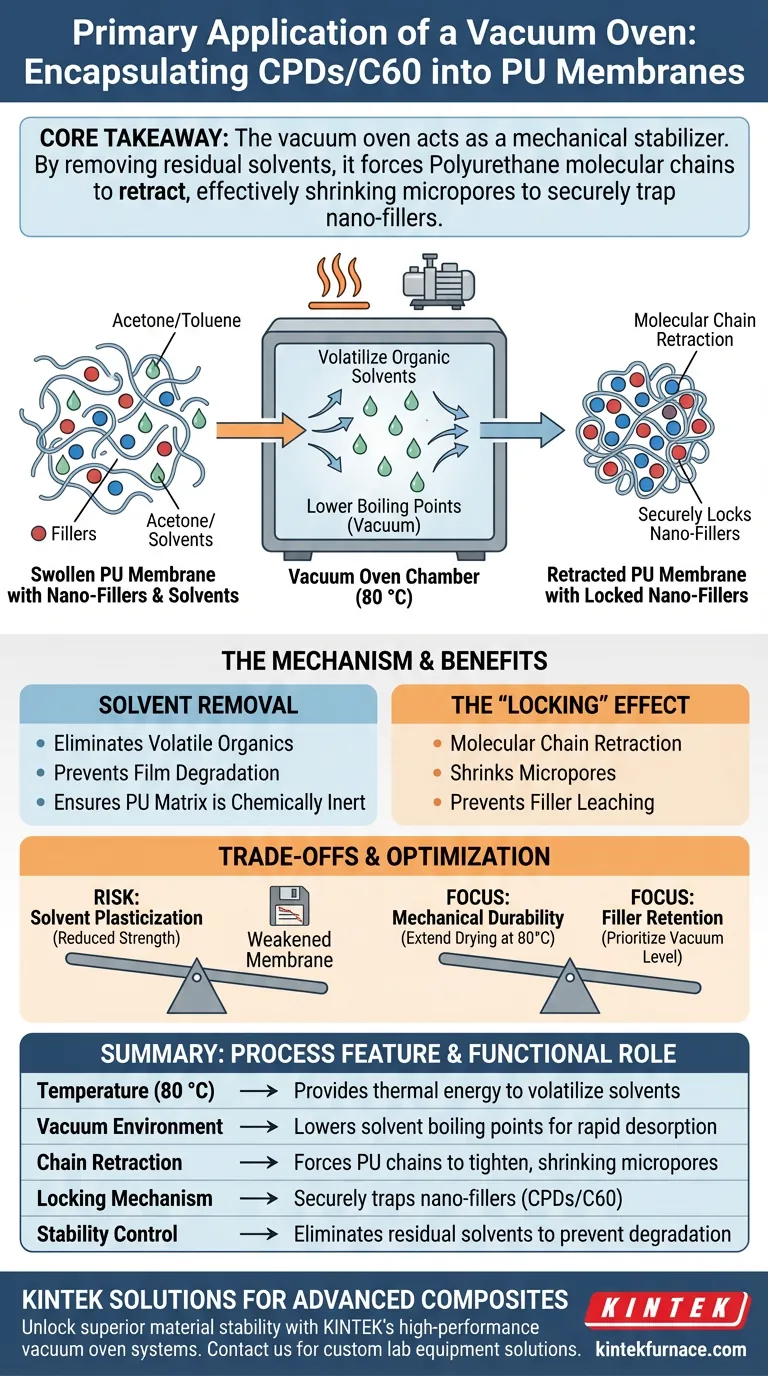

L'application principale d'une étuve sous vide dans l'encapsulation de points polymères carbonés (CPD) ou de fullerènes (C60) dans des membranes de polyuréthane (PU) est de piloter la phase critique de séchage après le gonflement des matériaux. En soumettant les membranes à 80 °C dans un environnement sous vide, l'étuve assure l'élimination complète des solvants organiques — spécifiquement l'acétone ou le toluène — tout en verrouillant simultanément les nano-charges dans la structure polymère.

Idée clé L'étuve sous vide ne fait pas que sécher le matériau ; elle agit comme un stabilisateur mécanique. En éliminant les solvants résiduels, elle force les chaînes moléculaires du polyuréthane à se rétracter, rétrécissant ainsi les micropores du polymère pour piéger en toute sécurité les nano-charges CPD ou C60 à l'intérieur.

Le Mécanisme d'Élimination des Solvants

Élimination des Composés Organiques Volatils

Le processus d'encapsulation utilise souvent des solvants organiques puissants, tels que l'acétone ou le toluène, pour gonfler la matrice polymère.

Une étuve sous vide est essentielle pour extraire ces solvants une fois qu'ils ont rempli leur fonction.

Fonctionnant à 80 °C, l'étuve fournit suffisamment d'énergie thermique pour volatiliser les solvants, tandis que l'environnement sous vide abaisse leurs points d'ébullition pour assurer une désorption rapide et complète.

Prévention de la Dégradation du Film

Laisser des solvants résiduels dans la membrane est préjudiciable à la longévité du matériau.

Les solvants piégés dans la matrice peuvent agir comme des plastifiants, ce qui ramollit le film et entraîne une dégradation mécanique au fil du temps.

Un séchage sous vide complet empêche cela en garantissant que la matrice PU est chimiquement inerte et structurellement saine avant utilisation.

L'Effet de "Verrouillage"

Rétraction des Chaînes Moléculaires

La fonction la plus sophistiquée de cette étape de séchage est la manipulation des chaînes polymères.

Au fur et à mesure que les solvants organiques sont évacués de la matrice, les chaînes moléculaires du polyuréthane gonflées commencent à se rétracter.

Cette rétraction est une réponse physique contrôlée à l'élimination de l'agent de gonflement, resserrant essentiellement le réseau polymère.

Sécurisation des Nano-charges

Cette rétraction des chaînes est le mécanisme responsable de l'encapsulation réussie des points polymères carbonés et des fullerènes.

Lorsque les chaînes PU se rétractent, elles réduisent la taille des micropores entourant les charges.

Cette action verrouille solidement les nano-charges dans les micropores du polymère, les empêchant de migrer lors des applications ultérieures.

Comprendre les Compromis

Le Risque de Plastification par Solvant

Si le processus de séchage est interrompu ou si le vide est insuffisant, des traces de solvant resteront.

Cela entraîne une plastification par solvant, où les molécules de solvant résiduelles augmentent le volume libre entre les chaînes polymères.

Bien que cela puisse rendre la membrane plus flexible initialement, cela réduit considérablement la résistance mécanique et peut provoquer une déformation sous contrainte.

Sensibilité Thermique

Bien que 80 °C soit la norme pour cette application PU spécifique, le contrôle de la température est essentiel.

Une chaleur excessive peut dégrader le polymère ou les nano-charges elles-mêmes, tandis qu'une chaleur insuffisante ne déclenche pas la rétraction nécessaire des chaînes.

La précision des réglages de l'étuve sous vide est nécessaire pour équilibrer l'élimination des solvants par rapport à la stabilité thermique du matériau composite.

Faire le Bon Choix pour Votre Objectif

Pour optimiser votre processus d'encapsulation, tenez compte des exigences spécifiques de votre membrane finale :

- Si votre objectif principal est la Durabilité Mécanique : Assurez-vous que le temps de séchage est prolongé à 80 °C pour éliminer toutes traces d'acétone ou de toluène, empêchant ainsi la faiblesse induite par la plastification.

- Si votre objectif principal est la Rétention des Charges : Privilégiez le niveau de vide pour maximiser le taux d'évaporation du solvant, forçant une rétraction rapide et serrée des chaînes PU autour des C60 ou des CPD.

L'étuve sous vide est le gardien entre un mélange temporaire et un matériau composite permanent encapsulé et mécaniquement robuste.

Tableau Récapitulatif :

| Caractéristique du Processus | Rôle Fonctionnel dans l'Encapsulation |

|---|---|

| Température (80 °C) | Fournit l'énergie thermique pour volatiliser les solvants acétone ou toluène. |

| Environnement sous Vide | Abaisse les points d'ébullition des solvants pour une désorption rapide et complète. |

| Rétraction des Chaînes | Force les chaînes moléculaires PU à se resserrer, rétrécissant les micropores. |

| Mécanisme de Verrouillage | Piège solidement les nano-charges (CPD/C60) pour empêcher leur migration. |

| Contrôle de la Stabilité | Élimine les solvants résiduels pour prévenir la dégradation du matériau. |

Traitement Thermique de Précision pour Composites Avancés

Débloquez une stabilité matérielle supérieure avec les systèmes d'étuves sous vide haute performance de KINTEK. Que vous encapsuliez des nano-charges ou développiez des membranes polymères complexes, notre équipement fournit le contrôle thermique précis et les niveaux de vide requis pour la rétraction critique des chaînes moléculaires et l'élimination des solvants.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une large gamme d'équipements de laboratoire, y compris des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD — tous entièrement personnalisables pour répondre à vos besoins de recherche uniques. Assurez la durabilité mécanique et l'intégrité structurelle de vos composites dès aujourd'hui.

Contactez KINTEK pour une Solution Personnalisée

Guide Visuel

Références

- Zoran Marković, Biljana M. Todorović Marković. Antibacterial and Antibiofouling Activities of Carbon Polymerized Dots/Polyurethane and C60/Polyurethane Composite Films. DOI: 10.3390/jfb15030073

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage et de brasage pour traitement thermique sous vide

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels types de matériaux sont couramment traités dans un four de traitement thermique sous vide ? Améliorez les performances grâce à un traitement thermique vierge.

- Comment la consommation d'énergie d'un four sous vide se compare-t-elle à celle d'un four à bain de sel ? Découvrez l'avantage en matière d'efficacité

- Comment les fonctions de chauffage radiant et de refroidissement contrôlé d'un four de brasage sous vide profitent-elles aux joints Kovar-à-SS ?

- Quelles sont les caractéristiques clés de la trempe sous vide ? Obtenez un durcissement du métal propre et précis pour des composants supérieurs

- Comment un four de frittage sous vide facilite-t-il la densification finale du verre de silice fondue imprimé en 3D ? Guide d'expert

- Dans quels domaines les fours sous vide sont-ils couramment utilisés ? Essentiels pour l'aérospatiale, l'électronique et la fabrication de dispositifs médicaux

- Quelles sont les caractéristiques de contrôle du système de four sous vide ? Obtenez un traitement thermique précis pour votre laboratoire

- Pourquoi les fours sous vide et à atmosphère modifiée sont-ils essentiels pour l'impression 3D ? Obtenez des pièces denses et solides grâce à un frittage contrôlé