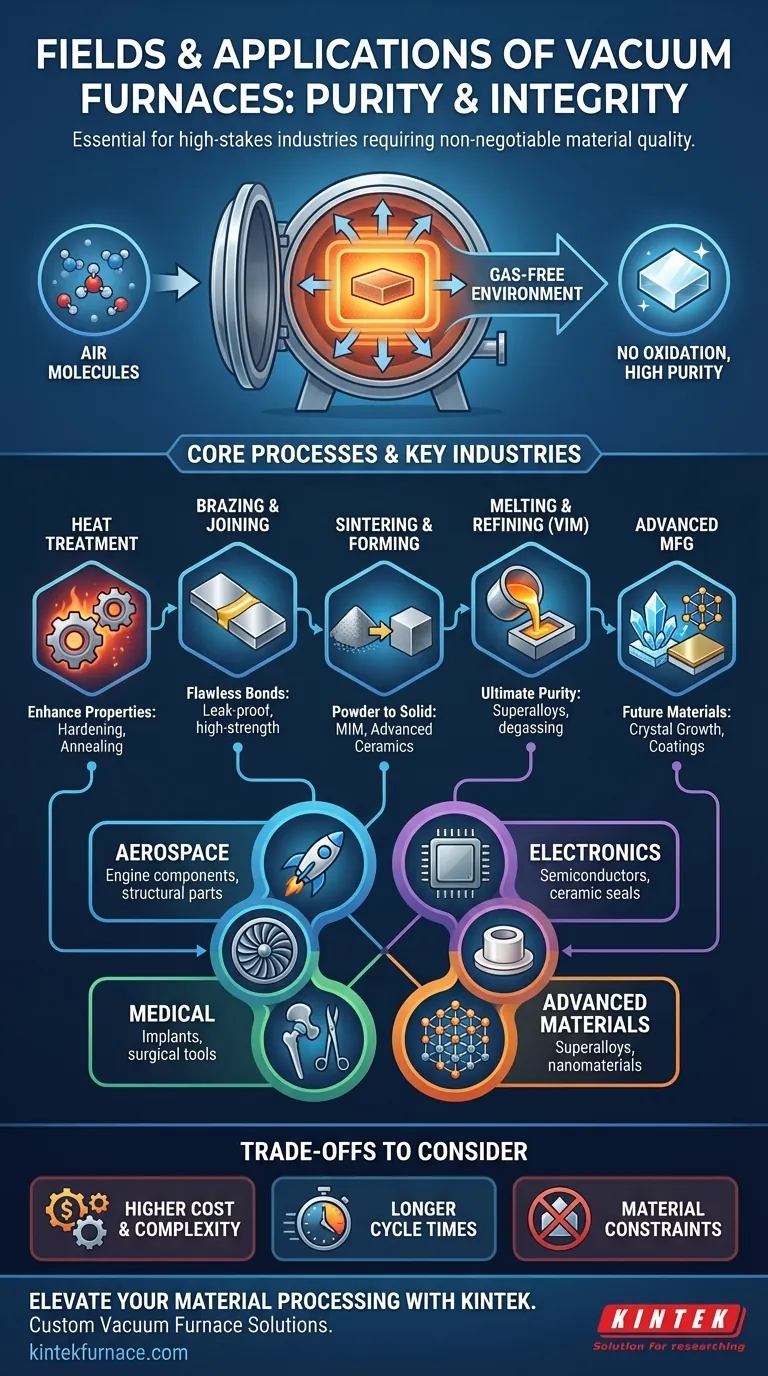

À la base, les fours sous vide sont utilisés partout où la pureté du matériau et l'intégrité structurelle sont non négociables. Ce sont des outils essentiels dans des domaines à enjeux élevés tels que l'aérospatiale, l'électronique, la fabrication de dispositifs médicaux et la recherche sur les matériaux avancés. Ces industries dépendent des fours sous vide pour effectuer des processus thermiques critiques — tels que le traitement thermique, le brasage et le frittage — dans un environnement contrôlé et sans gaz qui prévient la contamination et permet la création de composants supérieurs.

La valeur fondamentale d'un four sous vide n'est pas seulement la chaleur qu'il fournit, mais l'atmosphère qu'il élimine. En éliminant les gaz réactifs comme l'oxygène, il empêche l'oxydation et la contamination, permettant la création de matériaux exceptionnellement purs, résistants et fiables, impossibles à produire dans un four conventionnel.

Pourquoi utiliser le vide ? L'avantage fondamental

La caractéristique déterminante d'un four sous vide est sa capacité à évacuer l'air et les autres gaz de sa chambre de chauffage avant ou pendant le processus de chauffage. Cette étape apparemment simple apporte des avantages profonds.

Prévenir l'oxydation et la contamination

La plupart des matériaux, en particulier les métaux, réagissent avec l'oxygène à haute température. Cette réaction, connue sous le nom d'oxydation, crée une couche fragile et indésirable à la surface du matériau.

Un environnement sous vide élimine presque tout l'oxygène, garantissant que la pièce émerge du four propre, brillante et exempte de calamine. Ceci est crucial pour les pièces qui nécessitent une finition de surface impeccable ou qui vont subir d'autres traitements comme le brasage ou le revêtement.

Atteindre une haute pureté

Un vide peut également éliminer les gaz piégés ou dissous à l'intérieur d'un matériau, un processus appelé dégazage.

De plus, il peut faire bouillir et éliminer les impuretés volatiles à bas point de fusion d'un bain de métal. Cette capacité d'affinage est essentielle pour produire les alliages de haute pureté requis pour les composants de moteurs d'avions et les implants médicaux.

Applications de base dans diverses industries

L'environnement contrôlé d'un four sous vide permet plusieurs processus de fabrication clés qui sont centraux dans la technologie moderne.

Traitement thermique : Améliorer les propriétés des matériaux

Le traitement thermique modifie la structure interne d'un matériau pour améliorer ses propriétés mécaniques, telles que la dureté, la résistance et la durabilité.

- Recuit : Ce processus chauffe et refroidit lentement un matériau pour soulager les contraintes internes, l'adoucir et améliorer sa ductilité. Un vide empêche la décoloration de surface.

- Trempe et revenu : Utilisés sur les aciers et autres alliages, ces processus créent une structure dure et résistante à l'usure. Le vide assure un chauffage uniforme et prévient la décarburation (la perte de carbone de la surface).

- Carburation sous vide : Il s'agit d'un processus de cémentation où le carbone est diffusé dans la surface des pièces en acier à haute température pour créer une couche extérieure dure tout en maintenant un cœur plus tendre. Le vide permet un contrôle précis de la profondeur du carbone.

Brasage et assemblage : Créer des liaisons sans défaut

Le brasage est un processus qui joint deux éléments métalliques ou plus en faisant fondre et en faisant couler un métal d'apport dans le joint.

Le brasage sous vide est la référence pour les joints haute résistance et étanches. Le vide élimine les oxydes de surface, permettant à l'alliage de brasage de mouiller et de s'écouler parfaitement, créant une liaison souvent aussi solide que les matériaux de base eux-mêmes. Ceci est essentiel pour les composants aérospatiaux et les joints céramique-métal dans les appareils électroniques.

Frittage et mise en forme : De la poudre au solide

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur et la pression sans le faire fondre au point de liquéfaction.

- Métallurgie des poudres : Le frittage sous vide est utilisé pour fusionner des poudres métalliques en composants denses et à haute résistance pour les applications automobiles, les outils et matrices, et industrielles.

- Moulage par injection de métal (MIM) : Une fois qu'une pièce « verte » est formée, elle subit un processus de déliantage dans un four sous vide pour éliminer le liant polymère, suivi du frittage pour créer la pièce métallique finale et dense.

- Céramiques avancées : Les fours sous vide produisent des céramiques avancées dotées de propriétés thermiques et électriques supérieures pour une utilisation dans l'électronique et les industries de haute technologie.

Fusion et affinage : Atteindre la pureté ultime

Les fours à induction sous vide (VIM) sont utilisés pour fondre et couler des métaux et des alliages dans un environnement propre et contrôlé.

Ce processus est essentiel pour produire des superalliages de haute pureté pour les aubes de turbine de moteurs à réaction, les implants médicaux, et même les bijoux haut de gamme. Le vide empêche les réactions avec l'air et aide à éliminer les impuretés gazeuses du métal en fusion.

Fabrication avancée : Construire l'avenir

Les fours sous vide sont indispensables pour créer des matériaux et des composants de nouvelle génération.

- Croissance de cristaux : L'environnement ultra-pur est nécessaire pour faire croître de grands cristaux uniques utilisés dans les semi-conducteurs et les composants optiques.

- Revêtements par dépôt (CVD et PVD) : Bien que souvent effectués dans des chambres dédiées, les principes du four sous vide sont utilisés pour appliquer des revêtements minces, durs ou fonctionnels sur les surfaces.

- Nouveaux matériaux : Les chercheurs utilisent des fours sous vide pour synthétiser de nouveaux matériaux comme les supraconducteurs et les nanomatériaux, où même des impuretés infimes peuvent altérer les propriétés souhaitées.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas une solution universelle. Leurs avantages s'accompagnent de compromis clairs.

Coût et complexité

Les systèmes sous vide sont intrinsèquement plus coûteux à l'achat, à l'exploitation et à l'entretien que leurs homologues atmosphériques. Ils nécessitent des chambres robustes, des pompes à vide à haute puissance et des systèmes de contrôle sophistiqués.

Cycles plus longs

Le temps nécessaire pour pomper la chambre jusqu'au niveau de vide souhaité et la nécessité de cycles de remplissage d'air et de refroidissement contrôlés entraînent souvent des temps de processus globaux plus longs par rapport aux fours conventionnels.

Contraintes matérielles

Tous les matériaux ne conviennent pas au traitement sous vide poussé. Les matériaux ayant une pression de vapeur élevée peuvent dégager excessivement (« outgas »), contaminant le four et rendant difficile le maintien d'un vide profond.

Faire le bon choix pour votre objectif

Sélectionner le bon processus thermique dépend entièrement de votre objectif final.

- Si votre objectif principal est la résistance mécanique et la performance : Le traitement thermique sous vide (trempe, recuit) et le brasage sous vide sont vos processus clés pour créer des composants robustes et fiables.

- Si votre objectif principal est la pureté et la composition du matériau : La fusion par induction sous vide, le dégazage et la croissance de cristaux sont essentiels pour les applications dans l'aérospatiale, l'électronique et les alliages de haute pureté.

- Si votre objectif principal est de créer des pièces solides à partir de poudres : Le frittage sous vide et le déliantage sont les méthodes de choix pour la métallurgie des poudres, le MIM et les céramiques avancées.

Comprendre ces applications de base vous permet de sélectionner le processus thermique précis requis pour atteindre vos objectifs d'ingénierie des matériaux.

Tableau récapitulatif :

| Domaine | Applications courantes | Processus clés |

|---|---|---|

| Aérospatiale | Composants de moteur, pièces structurelles | Traitement thermique, brasage, fusion |

| Électronique | Dispositifs semi-conducteurs, joints céramiques | Frittage, croissance de cristaux, brasage |

| Médical | Implants, instruments chirurgicaux | Dégazage, fusion, traitement thermique |

| Matériaux avancés | Superalliages, céramiques, nanomatériaux | Frittage, affinage, synthèse |

Prêt à améliorer votre traitement des matériaux avec précision ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours sous vide et à atmosphère contrôlée ainsi que les systèmes CVD/PECVD. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques dans les domaines de l'aérospatiale, de l'électronique, du médical et de la recherche. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sous vide sur mesure peuvent améliorer la pureté, la résistance et la fiabilité de vos applications !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures