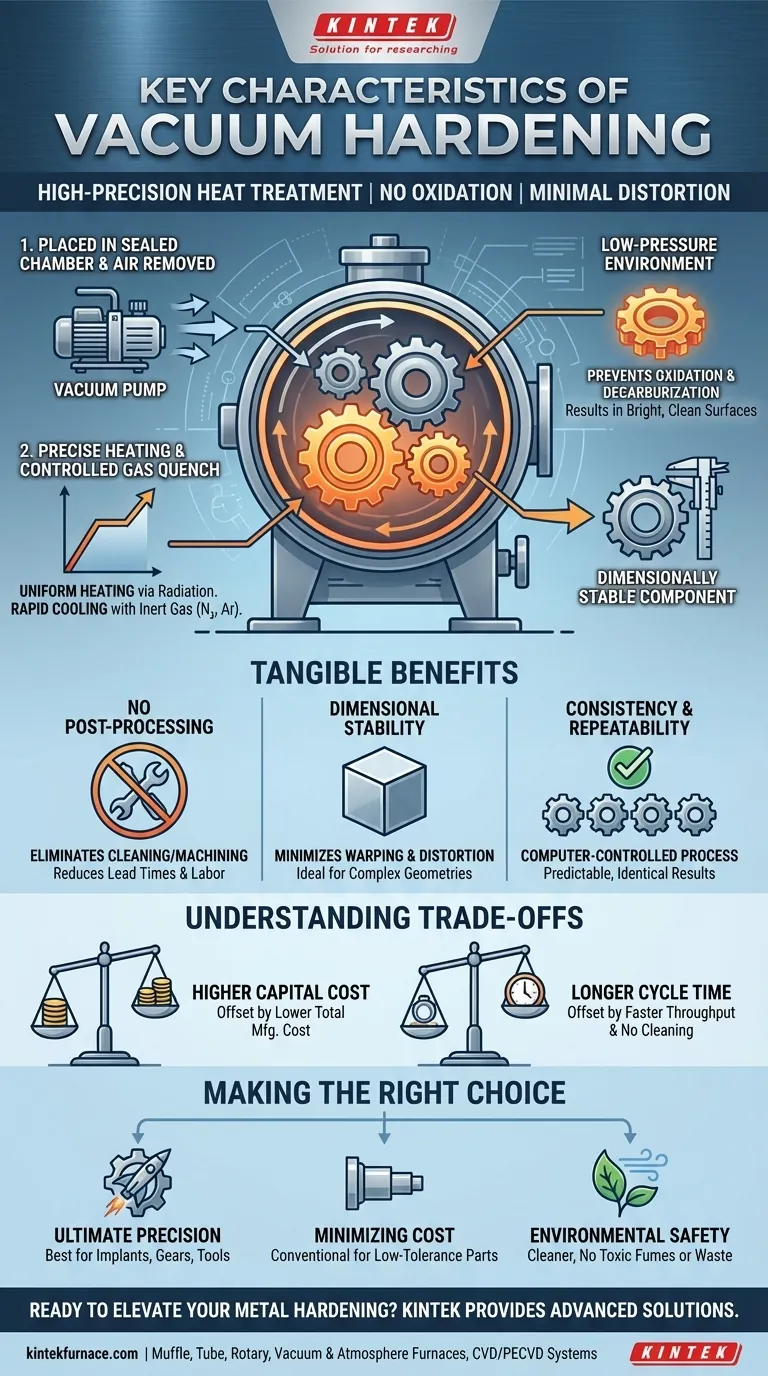

Essentiellement, la trempe sous vide est un processus de traitement thermique de haute précision défini par sa capacité à durcir les métaux sans provoquer d'oxydation de surface ni de décoloration. Elle y parvient en chauffant le matériau dans un environnement contrôlé à basse pression avant de le refroidir rapidement, ce qui donne un composant propre, dimensionnellement stable et doté de propriétés mécaniques améliorées.

La valeur fondamentale de la trempe sous vide n'est pas seulement de durcir le métal, mais d'obtenir cette dureté avec une propreté exceptionnelle, une distorsion minimale et un contrôle précis, éliminant ainsi le besoin d'opérations secondaires coûteuses et chronophages.

Comment la trempe sous vide permet d'obtenir des résultats supérieurs

Pour comprendre ses principales caractéristiques, il faut d'abord comprendre les principes qui régissent le processus. Le "vide" est l'élément critique qui le différencie des méthodes conventionnelles.

Le rôle de l'environnement sous vide

Le processus commence par le placement des composants à l'intérieur d'une chambre de four scellée et l'élimination de l'atmosphère. Cet état de quasi-vide est fondamental pour les résultats.

En éliminant l'oxygène et les autres gaz réactifs, le processus empêche complètement l'oxydation et la décarburation — la perte de carbone de la surface de l'acier — qui peuvent compromettre les performances.

C'est pourquoi les pièces sortent du four avec une surface métallique brillante et propre, ne nécessitant aucun nettoyage ou meulage ultérieur pour enlever la calamine.

Précision du chauffage et du refroidissement

Les fours sous vide permettent des cycles de chauffage exceptionnellement uniformes et précisément contrôlés. L'énergie est transférée principalement par rayonnement, garantissant que l'ensemble du composant atteint la température cible de manière uniforme.

Après avoir été maintenues à la température d'austénitisation, les pièces sont trempées (refroidies rapidement) par l'introduction d'un gaz inerte de haute pureté comme l'azote ou l'argon. La pression et le débit de ce gaz de trempe peuvent être réglés avec précision.

Ce niveau de contrôle sur les étapes de chauffage et de refroidissement permet d'adapter des propriétés matérielles spécifiques telles que la dureté, la ténacité et la résistance à la traction.

Les avantages tangibles pour vos composants

La nature contrôlée du processus se traduit directement par des avantages mesurables pour le produit final, influençant le coût, les performances et le flux de production.

Élimination des opérations post-processus

Étant donné que les pièces sortent propres et sans calamine, vous éliminez le besoin d'opérations secondaires comme le sablage, le nettoyage chimique ou l'usinage pour corriger les imperfections de surface.

Cela réduit considérablement les délais, les coûts de main-d'œuvre et les dommages potentiels associés à la manipulation après traitement thermique.

Assurer la stabilité dimensionnelle

Le chauffage uniforme et la trempe gazeuse contrôlée minimisent le choc thermique et les contraintes internes qui provoquent la déformation et la distorsion dans d'autres méthodes comme la trempe à l'huile ou au bain de sel.

Ceci est essentiel pour les géométries complexes, les pièces à parois minces ou les composants avec des tolérances dimensionnelles strictes, car cela garantit que la pièce conserve sa forme et sa précision.

Atteindre la cohérence et la répétabilité

L'ensemble du processus de trempe sous vide est généralement contrôlé par ordinateur. Chaque variable — du niveau de vide et des taux de montée en température à la pression de trempe — est surveillée et exécutée avec précision.

Cela garantit que chaque pièce d'un lot, et chaque lot suivant, reçoit exactement le même traitement, offrant des résultats hautement prévisibles et reproductibles.

Comprendre les compromis

Bien que puissante, la trempe sous vide n'est pas la solution universelle pour toutes les applications. Une évaluation objective nécessite de reconnaître ses limites.

Coût de processus plus élevé

L'équipement de four sous vide représente un investissement en capital important, et le processus lui-même peut avoir un coût par pièce plus élevé que la trempe atmosphérique conventionnelle.

Ce coût est souvent justifié par l'élimination des opérations de nettoyage secondaires et la réduction du taux de rebut dû à la distorsion, mais il doit être pris en compte dans l'analyse des coûts de fabrication totaux.

Considérations relatives au temps de cycle

Le temps nécessaire pour pomper le four jusqu'au niveau de vide requis peut prolonger le temps de cycle global par rapport à certains processus atmosphériques.

Cependant, ce temps de four "plus lent" est souvent compensé par un débit total "plus rapide", car les pièces passent directement à l'étape de fabrication suivante sans nécessiter de nettoyage.

Faire le bon choix pour votre objectif

Le choix de la méthode de durcissement correcte dépend entièrement des exigences spécifiques de votre composant et de vos priorités globales de projet.

- Si votre objectif principal est la précision ultime et l'intégrité de la surface : La trempe sous vide est le choix supérieur pour des pièces comme les implants médicaux, les engrenages aérospatiaux ou les outils de moulage par injection où la précision dimensionnelle et une finition impeccable sont non négociables.

- Si votre objectif principal est de minimiser les coûts sur des pièces à faible tolérance : Un processus de trempe atmosphérique ou au bain de sel conventionnel peut être plus rentable si une certaine formation de calamine en surface et un nettoyage post-processus sont acceptables pour l'application.

- Si votre objectif principal est la sécurité environnementale et de l'opérateur : La trempe sous vide est un processus intrinsèquement plus propre, sans fumées toxiques, sans élimination de déchets dangereux (provenant des sels) ou de risques d'incendie associés à la trempe à l'huile.

En fin de compte, choisir la trempe sous vide est une décision qui priorise la qualité, la précision et un flux de production rationalisé dès le départ.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Prévention de l'oxydation | Élimine l'oxydation de surface et la décarburation dans un environnement sous vide. |

| Stabilité dimensionnelle | Minimise la distorsion grâce à un chauffage uniforme et une trempe gazeuse contrôlée. |

| Contrôle précis | Permet d'adapter les propriétés des matériaux via un chauffage et un refroidissement contrôlés par ordinateur. |

| Propreté du processus | Produit des surfaces brillantes et sans calamine, réduisant le besoin de nettoyage secondaire. |

| Cohérence | Assure des résultats reproductibles sur tous les lots pour des performances fiables. |

Prêt à améliorer votre processus de durcissement des métaux ? Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de trempe sous vide peuvent améliorer la qualité de vos composants, réduire les coûts et rationaliser la production !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue