Au fond, le système de contrôle d'un four sous vide est son système nerveux central. Il s'agit d'une combinaison de matériel et de logiciels qui automatise et gère avec précision chaque étape d'un processus thermique. Les caractéristiques clés comprennent un panneau tactile piloté par API pour programmer les rampes et les paliers de température, définir les niveaux de vide, contrôler les remplissages de gaz et automatiser des cycles de processus entiers, du pompage à la ventilation, tout en enregistrant les données pour vérification et en assurant la sécurité opérationnelle.

La véritable valeur des commandes d'un four sous vide ne réside pas dans une caractéristique unique, mais dans leur intégration. La capacité du système à orchestrer la température, la pression et l'atmosphère en une seule recette automatisée et reproductible est ce qui garantit des résultats cohérents et de haute qualité.

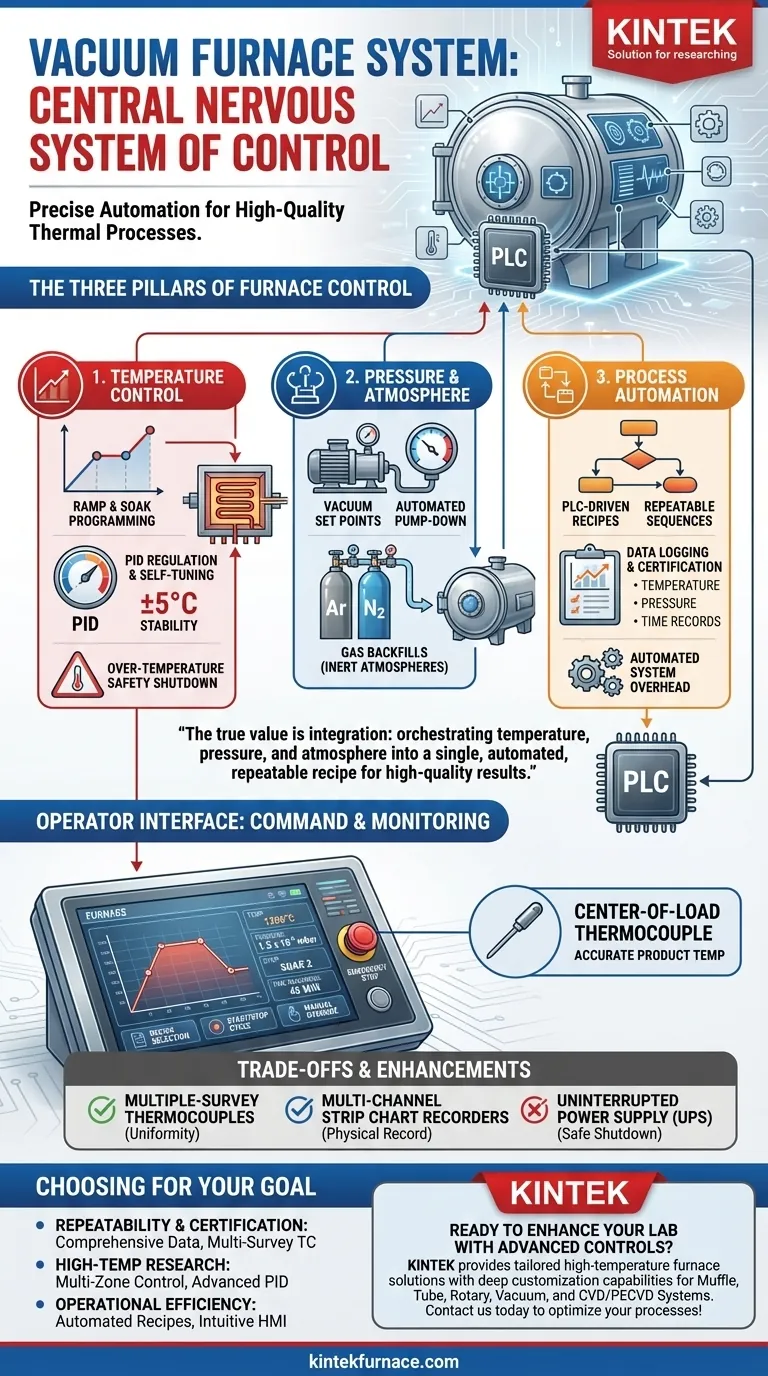

Les Trois Piliers du Contrôle du Four

Un système de contrôle de four sous vide moderne repose sur trois piliers fondamentaux : la température, la pression et l'automatisation de la séquence de processus. Maîtriser ces éléments garantit l'intégrité du matériau traité.

Contrôle de la Température : Précision et Uniformité

Le paramètre le plus critique est presque toujours la température. Le système de contrôle assure une gestion de haute précision grâce à plusieurs fonctionnalités.

Les rampes et paliers programmables permettent à l'opérateur de définir non seulement la température cible, mais aussi la vitesse de montée en température du four (rampe) et la durée pendant laquelle il maintient cette température (palier).

Les systèmes de régulation avancés tels que le contrôle PID (Proportionnel-Intégral-Dérivé), la logique floue et les algorithmes d'auto-réglage ajustent continuellement la puissance fournie aux éléments chauffants. Ceci permet d'obtenir une stabilité exceptionnelle, souvent à ±5°C du point de consigne.

La sécurité est gérée par un contrôleur de surchauffe, un système indépendant qui arrête le four s'il dépasse une limite de sécurité prédéfinie, protégeant ainsi l'équipement et le produit.

Contrôle de la Pression et de l'Atmosphère : Du Vide au Remplissage

Le système de contrôle gère entièrement l'environnement interne du four, depuis l'évacuation de l'air jusqu'à l'introduction de gaz spécifiques.

Les opérateurs définissent les points de consigne de vide, et l'API automatise la séquence complexe de fonctionnement des pompes à vide primaire et à vide poussé pour atteindre efficacement la pression cible.

Le système contrôle également les remplissages de gaz. Après le cycle de vide, il peut introduire des gaz inertes comme l'argon ou l'azote pour faciliter un refroidissement rapide ou créer une atmosphère non réactive spécifique pour le processus.

Automatisation des Processus : Garantir la Répétabilité

L'API (Automate Programmable Industriel) est l'ordinateur industriel qui agit comme le cerveau de l'opération. Il exécute les « recettes » préprogrammées sans faille à chaque fois.

Cette automatisation couvre les fonctions générales du système, telles que l'intégralité des séquences de pompage et de ventilation, ce qui élimine le risque d'erreur manuelle.

De manière cruciale, le système assure l'enregistrement des données, consignant tous les paramètres critiques du processus tels que la température, la pression et le temps. Cet enregistrement numérique est essentiel pour l'assurance qualité, la certification des processus et le dépannage.

L'Interface Opérateur : Commande et Surveillance

Bien que l'API fasse le gros du travail, l'opérateur interagit avec le système via une Interface Homme-Machine (IHM), qui est généralement un panneau tactile couleur.

L'IHM : Votre Fenêtre sur le Processus

L'IHM offre une vue graphique claire de l'état du four. Les opérateurs utilisent cette interface pour sélectionner ou créer des recettes, démarrer et arrêter des cycles, et outrepasser manuellement les fonctions si nécessaire.

Elle affiche les données en temps réel de tous les capteurs, y compris un affichage numérique du vide et les relevés de température provenant de divers thermocouples.

Surveillance en Temps Réel et Sécurité

Un thermocouple au centre de charge est standard, mesurant la température du produit réel, et non seulement celle de la chambre du four, pour un contrôle plus précis.

Toutes les fonctions critiques sont surveillées, et le système comprend une fonction bien visible d'arrêt d'urgence qui arrête immédiatement toutes les opérations en toute sécurité en cas d'urgence.

Comprendre les Compromis et les Améliorations Optionnelles

Le progiciel de contrôle standard est très performant, mais des applications spécifiques peuvent nécessiter des fonctionnalités plus spécialisées.

Vérification de la Température Standard vs Avancée

Un seul thermocouple est suffisant pour un contrôle de base, mais pour les charges importantes ou les processus nécessitant une uniformité de température stricte (comme les composants aérospatiaux), les multiples thermocouples de mesure sont une option vitale. Ils vous permettent de cartographier la température sur l'ensemble de la zone chaude pour garantir que chaque partie de votre charge reçoit exactement le même traitement thermique.

Résilience du Système et Intégrité des Données

Bien que l'enregistrement numérique des données soit standard, certains environnements réglementaires apprécient toujours les enregistreurs à bande multicolonnes qui fournissent un enregistrement physique et inviolable du processus.

Une Alimentation Sans Interruption (ASI) est une autre option critique. Elle n'est pas conçue pour exécuter un cycle de chauffage complet, mais pour fournir suffisamment d'énergie pendant une panne pour que le système de contrôle effectue un arrêt sûr et contrôlé, évitant ainsi d'endommager le four ou de perdre le produit.

Faire le Bon Choix pour Votre Objectif

La configuration de contrôle idéale dépend entièrement des exigences spécifiques de votre processus.

- Si votre objectif principal est la répétabilité du processus et la certification (par exemple, aérospatiale, médical) : Vous avez besoin d'un enregistrement complet des données, de thermocouples multiples pour la validation de l'uniformité et d'un API hautement fiable.

- Si votre objectif principal est la recherche sur les matériaux à haute température : Le contrôle de température multi-zones et la régulation PID avancée avec auto-réglage sont essentiels pour explorer les propriétés précises des matériaux.

- Si votre objectif principal est l'efficacité opérationnelle et le haut débit : Des recettes automatisées, une IHM claire et intuitive, et des fonctions générales automatisées sont essentielles pour minimiser le temps de cycle et réduire les erreurs de l'opérateur.

En fin de compte, comprendre ces caractéristiques de contrôle vous permet de sélectionner et d'utiliser un four qui garantit l'intégrité et la qualité de votre produit final.

Tableau Récapitulatif :

| Fonctionnalité de Contrôle | Fonctions Clés | Avantages |

|---|---|---|

| Contrôle de la Température | Rampes/paliers programmables, régulation PID, sécurité contre la surchauffe | Assure précision, uniformité et sécurité dans les processus de chauffage |

| Contrôle de la Pression et de l'Atmosphère | Points de consigne de vide, remplissages de gaz (ex. argon, azote) | Gère l'environnement interne pour des besoins de processus spécifiques |

| Automatisation des Processus | Recettes pilotées par API, enregistrement des données, séquences automatisées | Garantit la répétabilité, réduit les erreurs et soutient l'assurance qualité |

| Interface Opérateur | Panneau tactile IHM, surveillance en temps réel, arrêt d'urgence | Permet un contrôle et une supervision faciles pour un fonctionnement efficace |

Prêt à améliorer le traitement thermique de votre laboratoire grâce aux contrôles avancés des fours sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir aux divers laboratoires des solutions de fours à haute température sur mesure. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, des fours Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus et fournir des résultats cohérents et de haute qualité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus