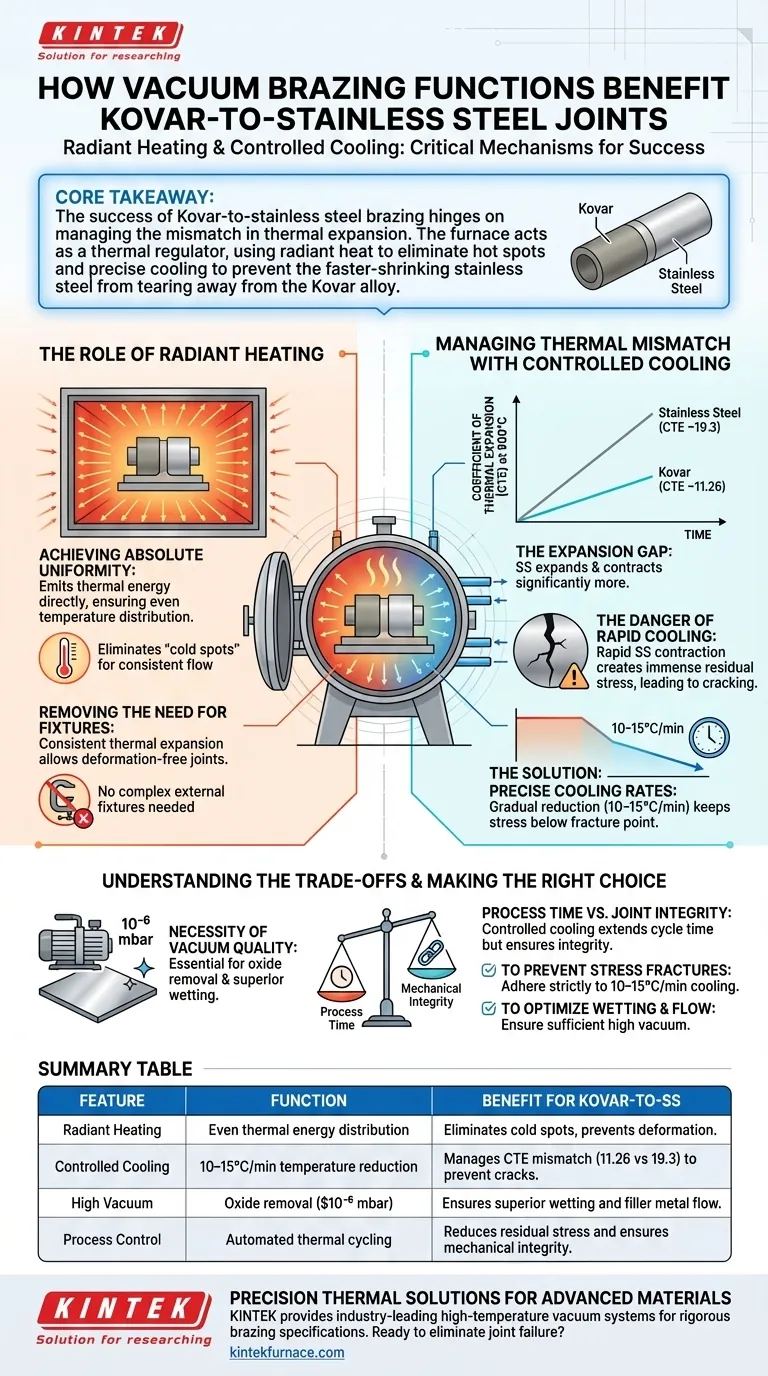

Le chauffage radiant et le refroidissement contrôlé sont les mécanismes critiques qui permettent à un four de brasage sous vide de joindre avec succès des matériaux aux propriétés physiques très différentes. Alors que le chauffage radiant garantit l'uniformité de la température requise pour un flux constant, le refroidissement contrôlé gère strictement l'écart de contraction entre les deux métaux pour éviter la défaillance structurelle.

Point clé à retenir Le succès du brasage Kovar-à-acier inoxydable dépend de la gestion de l'inadéquation de la dilatation thermique. Le four agit comme un régulateur thermique, utilisant la chaleur radiante pour éliminer les points chauds et un refroidissement précis pour empêcher l'acier inoxydable, qui se contracte plus rapidement, de se détacher de l'alliage Kovar.

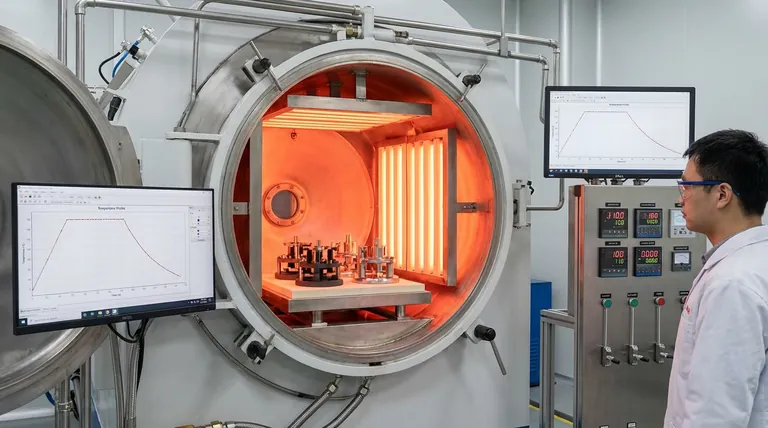

Le rôle du chauffage radiant

Atteindre une uniformité absolue

Le chauffage radiant fonctionne en émettant de l'énergie thermique directement sur la charge, assurant une distribution uniforme de la température sur toute la zone de brasage.

Cela élimine les « points froids » où le métal d'apport pourrait ne pas fondre ou s'écouler correctement.

Supprimer le besoin de fixations

Étant donné que la chaleur est appliquée de manière si uniforme, l'assemblage subit une dilatation thermique constante.

Cette stabilité permet la création de joints sans déformation, sans nécessiter de fixations externes complexes pour maintenir les pièces en place.

Gestion de l'inadéquation thermique avec un refroidissement contrôlé

L'écart de dilatation

Le principal défi dans la jonction de ces matériaux est la différence dans leur Coefficient de Dilatation Thermique (C.D.T.).

À 900°C, l'acier inoxydable a un C.D.T. d'environ 19,3, tandis que le Kovar est beaucoup plus bas à 11,26.

Cela signifie que l'acier inoxydable se dilate et se contracte beaucoup plus que le Kovar pendant le cycle thermique.

Le danger d'un refroidissement rapide

Si l'assemblage est refroidi trop rapidement, l'acier inoxydable se contractera rapidement, tirant contre le Kovar plus stable.

Cela crée une contrainte thermique résiduelle immense à l'interface, qui conduit souvent à une fissuration immédiate ou à une défaillance ultérieure du joint.

La solution : des vitesses de refroidissement précises

Le four sous vide atténue ce risque grâce à un taux de refroidissement contrôlé, généralement réglé entre 10 et 15 degrés Celsius par minute.

Cette réduction progressive de la température permet aux matériaux de se contracter en équilibre, maintenant les niveaux de contrainte en dessous du point de fracture.

Comprendre les compromis

La nécessité d'une qualité de vide

Bien que la gestion thermique soit la clé pour prévenir les fissures, elle est inefficace sans un environnement de vide impeccable.

Le chauffage radiant nécessite un vide poussé (par exemple, $10^{-6}$ mbar) pour permettre l'élimination des oxydes ; si le vide est médiocre, les oxydes resteront et le métal d'apport ne mouillera pas la surface, quel que soit le profil de température.

Temps de processus vs intégrité du joint

La phase de refroidissement contrôlé prolonge considérablement le temps de cycle par rapport au brasage standard.

Vous échangez efficacement la vitesse de production contre l'intégrité mécanique. Se précipiter dans la phase de refroidissement pour augmenter le débit entraînera presque invariablement des joints fissurés lorsque l'on travaille avec des décalages de C.D.T. de cette ampleur.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats dans le brasage Kovar-à-acier inoxydable, alignez vos paramètres de processus sur vos exigences spécifiques :

- Si votre objectif principal est de prévenir les fractures dues au stress : Respectez strictement un taux de refroidissement de 10 à 15 °C/min pour tenir compte de l'inadéquation du C.D.T. (11,26 contre 19,3).

- Si votre objectif principal est le mouillage et le flux : Assurez-vous que vos niveaux de vide sont suffisants pour éliminer les films d'oxyde, permettant à la chaleur radiante de favoriser un étalement idéal.

Le succès dans cette application ne repose pas seulement sur l'atteinte de la bonne température, mais sur le contrôle précis de la façon dont vous en revenez.

Tableau récapitulatif :

| Caractéristique | Fonction | Avantage pour Kovar-à-SS |

|---|---|---|

| Chauffage radiant | Distribution uniforme de l'énergie thermique | Élimine les points froids et empêche la déformation des pièces |

| Refroidissement contrôlé | Réduction de température de 10 à 15 °C/min | Gère l'inadéquation du C.D.T. (11,26 contre 19,3) pour éviter les fissures |

| Vide poussé | Élimination des oxydes ($10^{-6}$ mbar) | Assure un mouillage et un flux de métal d'apport supérieurs |

| Contrôle du processus | Cyclage thermique automatisé | Réduit les contraintes résiduelles et assure l'intégrité mécanique |

Solutions thermiques de précision pour vos matériaux avancés

Le succès dans la jonction de matériaux à dilatation thermique incompatible nécessite plus que de la simple chaleur ; il nécessite un contrôle absolu. KINTEK fournit des systèmes de vide à haute température leaders de l'industrie, conçus pour répondre aux spécifications de brasage les plus rigoureuses.

Que vous joigniez du Kovar à de l'acier inoxydable ou que vous développiez de nouvelles interfaces matérielles, nos fours de laboratoire et industriels offrent la stabilité dont vous avez besoin. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD, tous entièrement personnalisables pour vos besoins uniques de recherche ou de production.

Prêt à éliminer les défaillances de joints et à optimiser votre processus thermique ? Contactez notre équipe d'ingénierie dès aujourd'hui pour trouver la solution de four parfaite pour votre application.

Guide Visuel

Références

- The Influence of the Size of the Brazing Gap on the Structure and Strength of Kovar Joints with Stainless Steel. DOI: 10.15407/mfint.47.03.0271

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Pourquoi le vide est-il considéré comme une atmosphère inerte idéale pour le frittage ? Obtenez une pureté et un contrôle inégalés

- Quelle est la fonction d'un four de recuit sous vide pour les films Cu/CuFeO2/CZTS ? Amélioration des hétérojonctions de cellules solaires

- Comment les coûts se comparent-ils entre les fours à vide faible et les fours à vide élevé ? Trouvez la meilleure solution pour votre budget et vos besoins.

- Quels matériaux peuvent être utilisés pour les retorts dans les fours à parois chaudes ? Choisissez le bon matériau pour votre processus

- Pourquoi le contrôle précis de la pente de chauffage dans un four de traitement thermique sous vide est-il essentiel pour les expériences sur l'oxyde de niobium ?

- Quelle est la fonction principale d'un petit four à vide ? Permettre un traitement thermique de haute pureté pour les métaux précieux

- Quelles sont les catégories de fours de frittage sous vide basées sur le degré de vide ? Choisissez le bon système pour vos matériaux

- Quels avantages offre un four de séchage sous vide ? Préservation de la structure et de la capacité d'adsorption du charbon actif