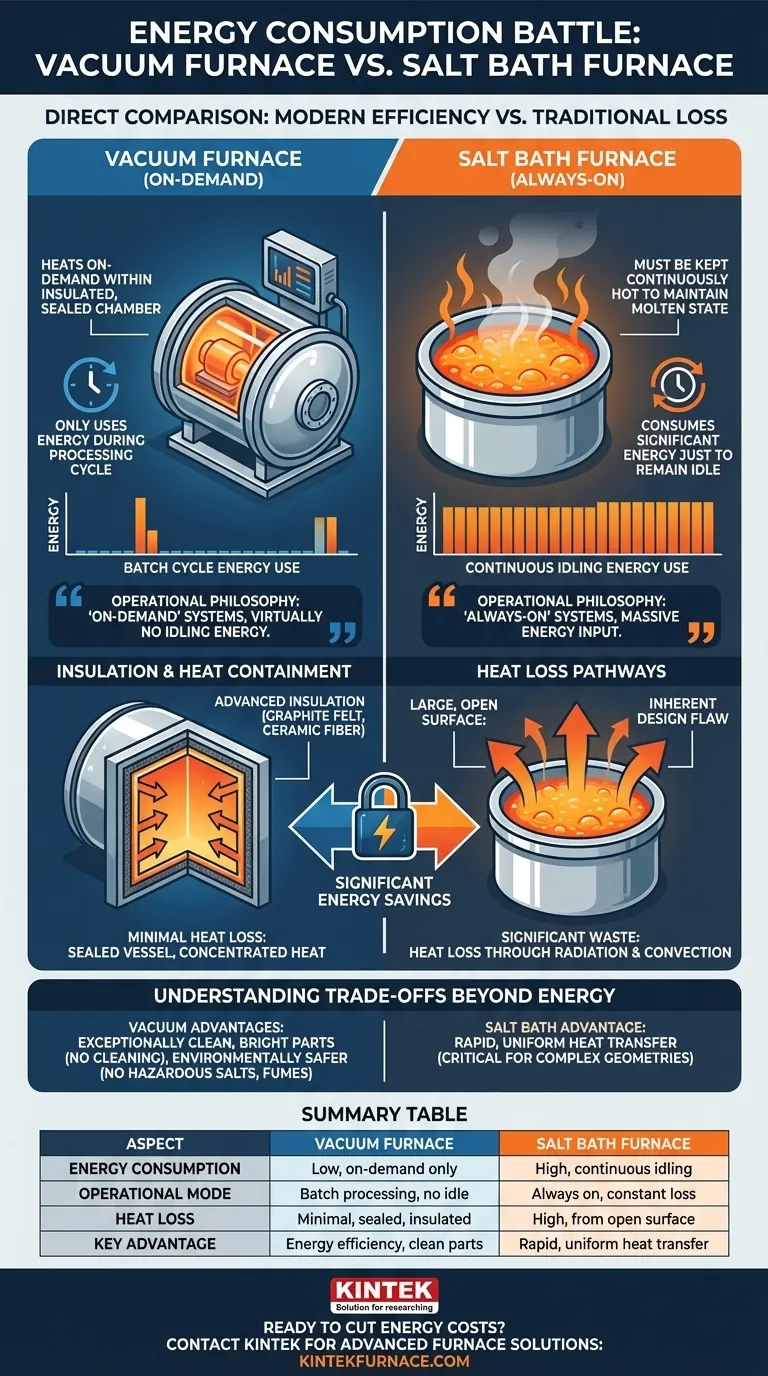

En comparaison directe, un four sous vide moderne est considérablement plus économe en énergie qu'un four à bain de sel traditionnel. La raison principale réside dans sa conception et son principe de fonctionnement : un four sous vide chauffe à la demande dans une chambre scellée et hautement isolée, tandis qu'un bain de sel doit être maintenu continuellement chaud pour maintenir l'état fondu du sel, ce qui entraîne une perte d'énergie constante.

La différence fondamentale de consommation d'énergie réside dans la philosophie de fonctionnement. Les fours sous vide sont des systèmes "à la demande" qui n'utilisent de l'énergie que pendant un cycle de traitement, tandis que les bains de sel sont des systèmes "toujours actifs" qui consomment une énergie significative juste pour rester inactifs.

Comprendre la différence fondamentale de fonctionnement

Pour saisir la disparité énergétique, il faut regarder au-delà des fours eux-mêmes et se concentrer sur la façon dont ils sont utilisés au quotidien. Le mode de fonctionnement est le facteur le plus important qui explique la différence dans les factures d'énergie.

La nature "toujours active" des fours à bain de sel

Un four à bain de sel fonctionne en immergeant des pièces dans un pot de sel fondu chauffé à une température spécifique. Pour être prêt pour la production, ce grand volume de sel doit être maintenu à l'état liquide.

Cela nécessite un apport énergétique massif et continu, connu sous le nom d'énergie d'inactivité, même lorsqu'aucune pièce n'est traitée. La grande surface ouverte du sel fondu perd constamment de la chaleur vers l'environnement ambiant par rayonnement et convection, ce qui représente un gaspillage d'énergie significatif et inévitable.

Le principe "à la demande" des fours sous vide

Un four sous vide fonctionne par lots discrets. La chambre est chargée de pièces à température ambiante, scellée, puis un vide est créé. Ce n'est qu'alors que le cycle de chauffage commence.

Étant donné que le four ne consomme une puissance significative que pendant un cycle actif, il n'y a pratiquement pas de consommation d'énergie d'inactivité. Lorsque le four n'effectue pas de cycle, sa consommation d'énergie est négligeable.

Un regard plus approfondi sur les facteurs d'efficacité

Bien que le mode de fonctionnement soit primordial, la conception physique de chaque type de four élargit encore l'écart d'efficacité.

Isolation et confinement de la chaleur

Les fours sous vide modernes sont conçus pour une efficacité thermique maximale. Ils utilisent des ensembles d'isolation multicouches, combinant souvent du feutre de graphite, de la fibre céramique et des écrans thermiques métalliques réfléchissants.

Cette isolation avancée garantit que la chaleur générée est concentrée directement sur la charge de travail et n'est pas perdue dans la structure du four ou l'air ambiant.

Voies de perte de chaleur

La principale voie de perte de chaleur dans un bain de sel est la grande surface ouverte du pot de sel. Il s'agit d'un défaut de conception inhérent et inévitable du point de vue énergétique.

Inversement, un four sous vide est une enceinte hermétiquement scellée. Une fois la porte fermée, la seule perte de chaleur significative se fait à travers les parois isolées, ce qui est minime par conception. Le vide lui-même élimine également la perte de chaleur par convection, améliorant encore l'efficacité.

Comprendre les compromis au-delà de l'énergie

Le choix d'un four ne se limite pas à la consommation d'énergie. Vous devez peser les gains d'efficacité par rapport à d'autres facteurs de processus critiques.

Taux de transfert de chaleur

Un avantage clé d'un bain de sel est son transfert de chaleur extrêmement rapide et uniforme. Le contact direct entre le sel liquide et la surface de la pièce la chauffe rapidement et uniformément. Cela peut être essentiel pour les géométries complexes ou pour minimiser la distorsion.

Le chauffage en four sous vide est principalement entraîné par rayonnement, ce qui est généralement plus lent. Bien que la trempe au gaz à haute pression moderne puisse permettre un refroidissement rapide, la partie chauffage du cycle est généralement plus longue que dans un bain de sel.

Qualité du processus et propreté des pièces

Les fours sous vide produisent des pièces exceptionnellement propres et brillantes qui ne nécessitent aucun nettoyage post-traitement. Étant donné que le processus se déroule dans une atmosphère contrôlée exempte d'oxygène, il n'y a pas d'oxydation ni de décarburation de surface.

Les pièces provenant d'un bain de sel doivent être soigneusement nettoyées pour éliminer les résidus de sel, qui peuvent être corrosifs. Cela ajoute une étape supplémentaire, souvent salissante, au flux de travail de production.

Préoccupations environnementales et de sécurité

L'utilisation d'un bain de sel implique des considérations importantes en matière de sécurité et d'environnement. Les sels peuvent être dangereux, l'élimination est un processus réglementé et les fumées nécessitent des systèmes de ventilation et d'extraction appropriés.

Le traitement sous vide est une technologie intrinsèquement plus propre et plus sûre. Il élimine le besoin de sels dangereux, d'élimination coûteuse et de systèmes complexes de gestion des fumées.

Faire le bon choix pour votre objectif

La décision entre un four sous vide et un four à bain de sel dépend entièrement de vos priorités opérationnelles spécifiques et de vos objectifs à long terme.

- Si votre objectif principal est de minimiser les coûts d'exploitation et l'impact environnemental : Un four sous vide est le choix évident en raison de son efficacité énergétique supérieure à la demande et de son processus plus propre.

- Si votre objectif principal est le taux de chauffage le plus rapide possible pour les pièces sensibles à la distorsion : Les caractéristiques de transfert de chaleur d'un bain de sel peuvent toujours être pertinentes, mais vous devez accepter les coûts énergétiques de veille élevés et les frais généraux de sécurité.

En fin de compte, l'évaluation du coût total de possession – y compris l'énergie, la maintenance, la main-d'œuvre et la conformité – vous permettra de choisir la technologie qui correspond le mieux à vos objectifs stratégiques.

Tableau récapitulatif :

| Aspect | Four sous vide | Four à bain de sel |

|---|---|---|

| Consommation d'énergie | Faible, à la demande uniquement | Élevée, ralenti continu |

| Mode de fonctionnement | Traitement par lots, pas d'énergie de ralenti | Toujours allumé, perte de chaleur constante |

| Perte de chaleur | Minimale, scellé et isolé | Élevée, de la surface ouverte du sel |

| Avantage clé | Efficacité énergétique, pièces propres | Transfert de chaleur rapide et uniforme |

Prêt à réduire vos coûts énergétiques et à améliorer l'efficacité de vos processus ? KINTEK est spécialisé dans les solutions de fours à haute température avancées, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre aux besoins uniques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau