En bref, les fours sous vide et à atmosphère modifiée sont essentiels pour l'impression 3D car ils créent l'environnement hautement contrôlé nécessaire pour transformer un objet imprimé fragile et poreux en une pièce finale solide, entièrement dense et dimensionnellement précise. Cette étape de post-traitement, connue sous le nom de frittage, est impossible à réaliser correctement dans une atmosphère standard, où une chaleur élevée provoquerait une oxydation catastrophique et ruinerait les propriétés matérielles du composant.

L'imprimante 3D ne construit que la forme ; le four est ce qui crée le matériau final. Pour les métaux et céramiques haute performance, le traitement thermique en atmosphère contrôlée n'est pas un ajout facultatif mais une étape obligatoire pour fusionner les particules, éliminer les vides internes et atteindre la résistance et la densité requises.

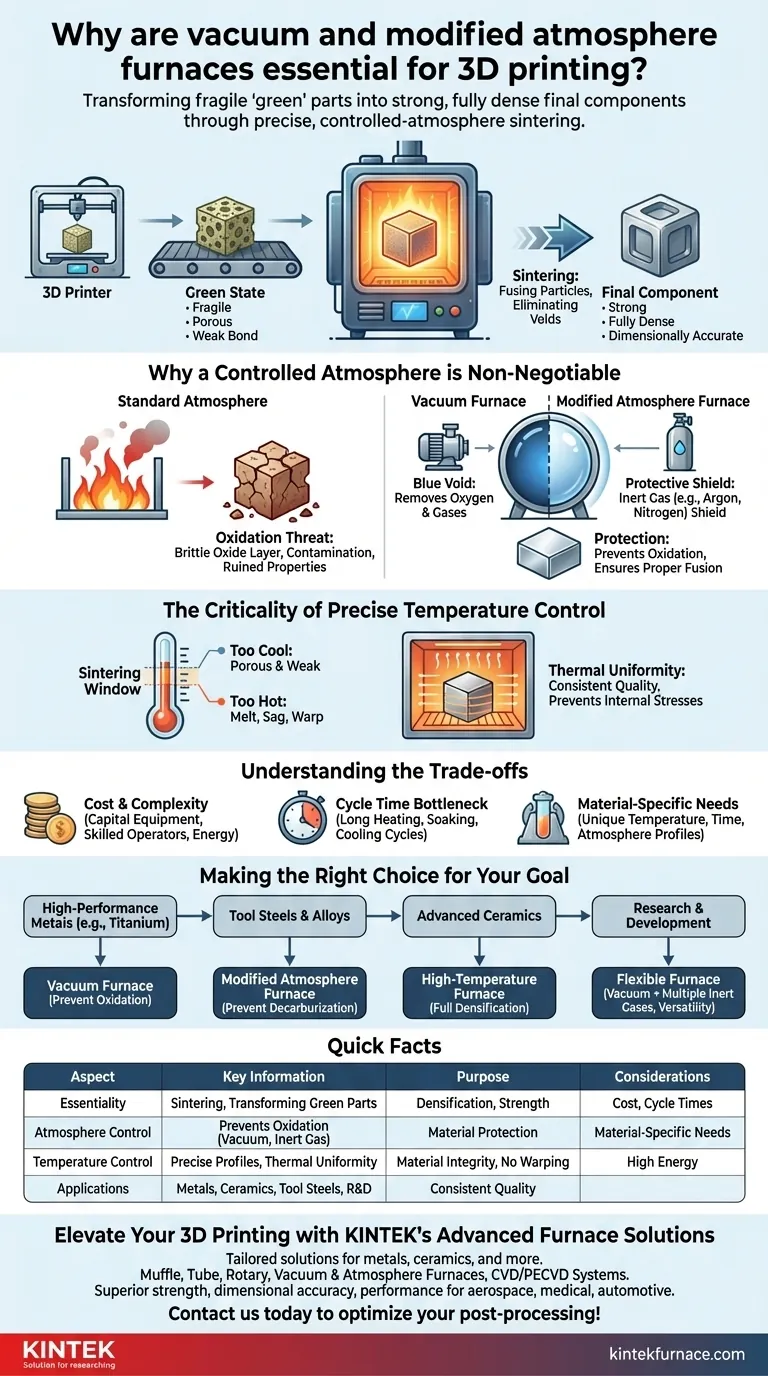

De la pièce "verte" au composant final

Une pièce fraîchement sortie d'une imprimante 3D métal ou céramique n'est pas prête à l'emploi. Elle existe dans un état "vert", où les particules de matériau ne sont que légèrement liées entre elles. Le four est l'endroit où cette pièce verte mûrit pour devenir un composant fonctionnel.

L'état vert : un début fragile

L'objet imprimé initial a la bonne forme mais est mécaniquement faible et poreux. Il s'agit essentiellement d'une poudre compactée que l'on pourrait facilement casser à la main. Il lui manque la densité et l'intégrité structurelle pour toute application réelle.

Frittage : fusion des particules en un solide

Le frittage est un processus thermique où la pièce verte est chauffée à une température élevée, juste en dessous de son point de fusion. Cette chaleur intense provoque la liaison et la fusion des particules de matériau individuelles, réduisant considérablement la porosité et augmentant la densité de la pièce. Le résultat est un composant solide et résistant avec les propriétés métallurgiques souhaitées.

Pourquoi une atmosphère contrôlée est non négociable

Chauffer simplement une pièce dans un four à air libre serait désastreux. L'atmosphère doit être gérée avec précision pour protéger le matériau pendant le cycle de frittage à haute température. C'est la fonction principale d'un four sous vide ou à atmosphère modifiée.

La menace de l'oxydation

Aux températures extrêmes requises pour le frittage (souvent supérieures à 1200°C), la plupart des métaux réagissent agressivement avec l'oxygène. Cette réaction, l'oxydation, forme une couche d'oxyde cassante qui contamine le matériau, empêche une fusion correcte des particules et dégrade sévèrement sa résistance et ses performances.

Vide : éliminer l'ennemi

Le moyen le plus efficace de prévenir l'oxydation est d'éliminer complètement l'oxygène. Un four sous vide pompe l'air et les autres gaz atmosphériques avant le début du cycle de chauffage. Cet environnement ultra-pur est essentiel pour les matériaux très réactifs comme le titane et l'aluminium, garantissant que la pièce finale est exempte de contamination.

Atmosphères modifiées : ajouter un bouclier protecteur

Dans d'autres cas, il est avantageux d'introduire un gaz spécifique. Un four à atmosphère modifiée crée d'abord un vide, puis remplit la chambre avec une quantité contrôlée d'un gaz inerte comme l'Argon ou l'Azote. Ces gaz agissent comme un bouclier protecteur, empêchant les réactions chimiques indésirables tout en permettant un transfert de chaleur constant.

La criticité du contrôle précis de la température

Le contrôle de l'atmosphère n'est que la moitié de la bataille. Le profil de température du cycle de frittage doit être exécuté avec une extrême précision.

La fenêtre de frittage étroite

Chaque matériau a une "fenêtre de frittage" optimale — une plage de température étroite pour une fusion idéale.

- Trop froid : La pièce ne se densifiera pas complètement, la laissant poreuse et faible.

- Trop chaud : La pièce peut fondre, s'affaisser ou se déformer, détruisant sa précision dimensionnelle.

Uniformité thermique pour une qualité constante

Un four de haute qualité offre une uniformité thermique exceptionnelle, ce qui signifie que la température est constante sur l'ensemble de la pièce. Cela empêche une zone de chauffer plus rapidement qu'une autre, ce qui pourrait provoquer des contraintes internes, des déformations ou une densité incohérente. Pour les composants utilisés dans l'aérospatiale, le médical ou l'automobile, cette cohérence est une exigence absolue.

Comprendre les compromis

Bien qu'essentiels, ces fours représentent un investissement important et introduisent des considérations de processus qui doivent être gérées.

Coût et complexité

Les fours sous vide et à atmosphère modifiée sont des équipements spécialisés à coût élevé. Ils nécessitent des opérateurs qualifiés, un entretien régulier et une consommation d'énergie importante, tout cela contribuant au coût final par pièce.

Le temps de cycle comme goulot d'étranglement

Le frittage n'est pas un processus rapide. Un seul cycle de four, incluant le chauffage, le maintien en température et le refroidissement, peut prendre de nombreuses heures, voire une journée entière. Cela peut devenir un goulot d'étranglement dans un flux de production à volume élevé et doit être planifié en conséquence.

Besoins spécifiques aux matériaux

Il n'existe pas de cycle de four unique pour tous les cas. Chaque matériau — et même les différents alliages du même métal — nécessite un profil unique de température, de temps et de composition atmosphérique. Le passage d'un matériau à l'autre peut nécessiter un développement et une validation de processus importants.

Faire le bon choix pour votre objectif

Le choix de la bonne stratégie de traitement thermique dépend entièrement de votre matériau et des exigences de performance du composant final.

- Si votre objectif principal est les métaux haute performance (par exemple, Titane, Inconel) : Un four sous vide de haute pureté est non négociable pour prévenir l'oxydation et atteindre la résistance nécessaire aux applications critiques.

- Si votre objectif principal est les aciers à outils ou les alliages spécialisés : Un four à atmosphère modifiée offre le contrôle nécessaire pour prévenir les effets de surface comme la décarburation, garantissant une dureté et une résistance à l'usure constantes.

- Si votre objectif principal est les céramiques avancées : Un four à haute température avec un contrôle atmosphérique précis est essentiel pour atteindre une densification complète et les propriétés mécaniques et thermiques souhaitées.

- Si votre objectif principal est la recherche et le développement : Un four flexible supportant à la fois le vide et plusieurs gaz inertes offre la plus grande polyvalence pour expérimenter de nouveaux matériaux et processus.

En fin de compte, investir dans la bonne technologie de four est un investissement dans l'intégrité, la fiabilité et les performances finales de vos composants imprimés en 3D.

Tableau récapitulatif :

| Aspect | Informations clés |

|---|---|

| Objectif | Essentiel pour le frittage afin de transformer les pièces imprimées en 3D fragiles en composants denses et solides. |

| Contrôle de l'atmosphère | Prévient l'oxydation ; le vide élimine l'oxygène, les atmosphères modifiées utilisent des gaz inertes comme l'Argon ou l'Azote. |

| Contrôle de la température | Les profils thermiques précis assurent un chauffage uniforme, évitant la déformation et garantissant l'intégrité du matériau. |

| Applications courantes | Métaux haute performance (par exemple, Titane), céramiques, aciers à outils et R&D pour une qualité constante. |

| Considérations | Coût élevé, longs temps de cycle et exigences spécifiques aux matériaux pour des résultats optimaux. |

Élevez votre impression 3D avec les solutions de four avancées de KINTEK

Vous avez des difficultés avec des pièces imprimées en 3D faibles et poreuses ? KINTEK est spécialisé dans la technologie des fours à haute température pour transformer vos prototypes en composants robustes et entièrement denses. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des solutions sur mesure telles que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un frittage précis pour les métaux, les céramiques et plus encore, offrant une résistance supérieure, une précision dimensionnelle et des performances pour des industries comme l'aérospatiale, le médical et l'automobile. Ne laissez pas l'oxydation ou un chauffage incohérent vous freiner—contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours peuvent optimiser votre post-traitement et augmenter votre efficacité de production !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.