À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus utilisé pour déposer des couches minces de haute qualité sur un matériau, appelé substrat. Il utilise un gaz énergisé, ou plasma, pour provoquer les réactions chimiques nécessaires à la croissance du film, permettant à l'ensemble du processus de se dérouler à des températures significativement plus basses que les méthodes traditionnelles.

L'avantage fondamental du PECVD est sa capacité à substituer l'énergie thermique élevée par l'énergie du plasma. Cela permet la création de couches minces robustes sur des substrats qui ne peuvent pas supporter des températures élevées, ce qui en fait une technologie essentielle dans la fabrication électronique moderne.

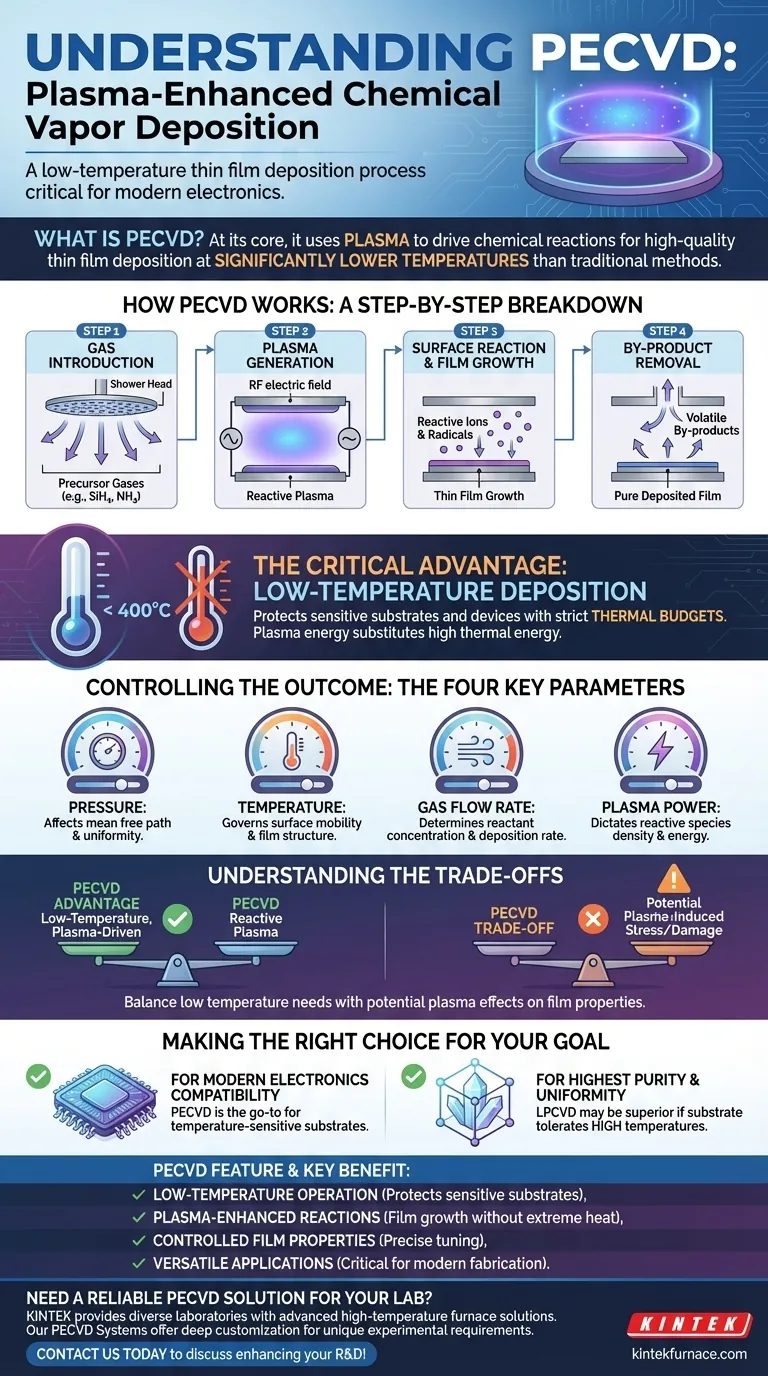

Comment fonctionne le PECVD : Une explication étape par étape

Le processus PECVD se déroule à l'intérieur d'une chambre à vide contrôlée. Comprendre la séquence des événements révèle comment il réalise un dépôt à basse température.

Étape 1 : Introduction du gaz

Des gaz précurseurs, tels que le silane (SiH4) ou l'ammoniac (NH3), sont introduits dans la chambre à vide. Ces gaz contiennent les atomes nécessaires au film final. Ils s'écoulent souvent à travers une plaque perforée, ou "tête de douche", pour assurer une distribution uniforme sur le substrat.

Étape 2 : Génération du plasma

Un puissant champ électrique à radiofréquence (RF) est appliqué entre deux électrodes à l'intérieur de la chambre. Ce champ énergise les gaz précurseurs, arrachant les électrons de leurs atomes et créant un plasma lumineux et chimiquement réactif.

Étape 3 : Réaction de surface et croissance du film

Ce plasma contient des ions et des radicaux hautement réactifs que les processus traditionnels ne peuvent créer qu'à des températures extrêmes. Ces espèces réactives diffusent à la surface du substrat, où elles réagissent, se lient et s'accumulent couche par couche pour former le film mince solide désiré.

Étape 4 : Élimination des sous-produits

Les réactions chimiques à la surface créent également des sous-produits volatils. Ceux-ci sont continuellement pompés hors de la chambre à vide, ne laissant derrière eux que le film pur déposé.

L'avantage critique : Le dépôt à basse température

La principale raison de l'adoption généralisée du PECVD est sa basse température de fonctionnement. De nombreux dispositifs semi-conducteurs avancés ont des budgets thermiques stricts, ce qui signifie qu'ils peuvent être endommagés ou détruits s'ils sont exposés à la chaleur élevée requise par les anciennes méthodes de dépôt basées sur des fours.

Parce que le plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs, le substrat lui-même peut rester à une température beaucoup plus basse (souvent inférieure à 400°C). Cela contourne le besoin d'une énergie thermique élevée et protège les composants sensibles préexistants sur un circuit intégré.

Contrôler le résultat : Les quatre paramètres clés

Les propriétés finales du film déposé — telles que son épaisseur, sa densité et sa composition chimique — sont directement contrôlées par quatre paramètres de processus critiques.

Pression

La pression à l'intérieur de la chambre affecte le libre parcours moyen des molécules de gaz, ou la distance qu'elles parcourent avant de entrer en collision. Une pression plus basse peut influencer l'uniformité avec laquelle les espèces réactives atteignent le substrat.

Température

Bien que plus basse que d'autres méthodes, la température du substrat reste une variable cruciale. Elle régit la mobilité de surface des atomes déposés, influençant la façon dont ils s'arrangent et affectant la structure et la qualité finales du film.

Débit de gaz

Le débit auquel les gaz précurseurs sont fournis détermine la concentration des réactifs disponibles dans la chambre. Cela a un impact direct sur le taux de dépôt et la stœchiométrie du film.

Puissance du plasma

La puissance appliquée pour générer le plasma dicte la densité et l'énergie des espèces réactives. Une puissance plus élevée augmente l'énergie de réaction, ce qui peut accélérer le dépôt mais aussi potentiellement endommager le substrat si elle n'est pas soigneusement contrôlée.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Son principal avantage — l'utilisation du plasma — est aussi la source de son principal compromis.

Le bombardement ionique énergétique qui permet le dépôt à basse température peut parfois induire des contraintes ou causer des dommages physiques mineurs au substrat ou au film en croissance. Pour les applications exigeant le plus haut niveau de perfection cristalline ou les plus faibles défauts d'interface possibles, un processus à plus haute température comme le dépôt chimique en phase vapeur à basse pression (LPCVD) pourrait toujours être préféré si le budget thermique le permet.

En fin de compte, le choix implique d'équilibrer le besoin de basse température et le potentiel d'effets induits par le plasma sur les propriétés finales du film.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est la compatibilité avec l'électronique moderne : Le PECVD est le choix privilégié pour déposer des films sur des substrats sensibles à la température ou des dispositifs avec des budgets thermiques serrés.

- Si votre objectif principal est d'obtenir la plus haute pureté et uniformité de film possible : Un processus basé sur un four comme le LPCVD peut être supérieur, mais seulement si votre substrat peut tolérer les températures de traitement significativement plus élevées.

En utilisant le plasma pour provoquer des réactions chimiques, le PECVD fournit un outil indispensable pour construire les structures complexes et multicouches que l'on trouve dans la technologie d'aujourd'hui.

Tableau récapitulatif :

| Caractéristique PECVD | Avantage clé |

|---|---|

| Fonctionnement à basse température | Protège les substrats et dispositifs sensibles à la température. |

| Réactions assistées par plasma | Permet la croissance du film sans chaleur extrême. |

| Propriétés du film contrôlées | Réglage précis de l'épaisseur, de la densité et de la composition. |

| Applications polyvalentes | Essentiel pour la fabrication moderne de semi-conducteurs et d'électronique. |

Besoin d'une solution PECVD fiable pour votre laboratoire ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, y compris les systèmes PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques pour le dépôt de couches minces à basse température.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos systèmes PECVD peuvent améliorer votre recherche et développement !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication