L'objectif principal de l'utilisation d'un four de carbonisation à haute température lors de la seconde étape de recuit est de favoriser la polycondensation thermique, une transformation critique qui détermine la microstructure finale du carbone dur. Fonctionnant généralement entre 1000 °C et 1400 °C, ce traitement thermique spécifique régule le réseau carboné pour optimiser le matériau pour les applications électrochimiques.

La première étape à basse température décompose simplement la biomasse brute ; c'est lors de cette étape à haute température que la structure réelle du carbone dur est conçue. En contrôlant précisément la chaleur, vous définissez l'espacement atomique et l'ordre requis pour un stockage et une diffusion efficaces des ions sodium.

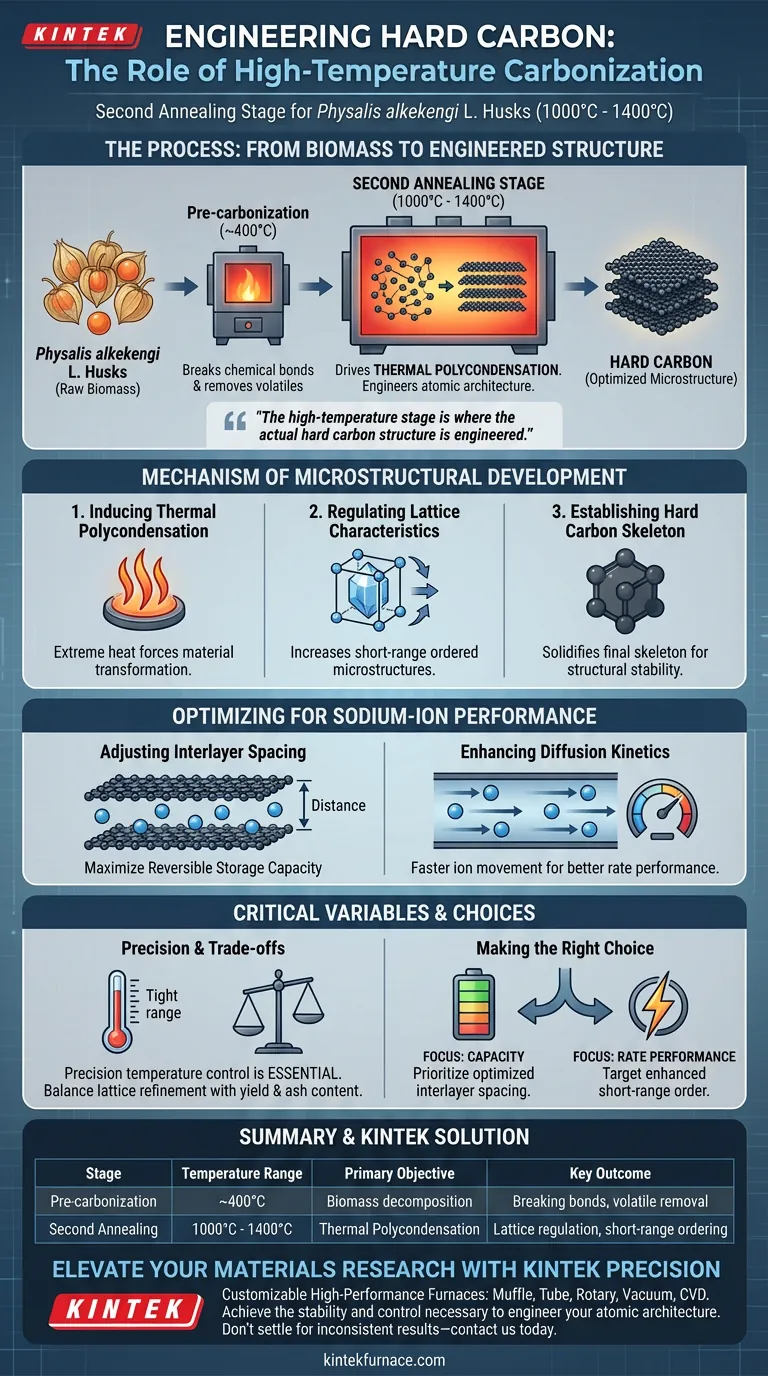

Le Mécanisme du Développement Microstructural

Induction de la Polycondensation Thermique

La seconde étape de recuit soumet le matériau à une chaleur extrême, spécifiquement dans la plage de 1000 °C à 1400 °C.

Contrairement à la première étape de pré-carbonisation à 400 °C, qui ne fait que rompre les liaisons chimiques de la biomasse, cette température plus élevée force le matériau à subir une polycondensation thermique.

Régulation des Caractéristiques du Réseau

La chaleur intense permet une manipulation précise des caractéristiques du réseau des couches de carbone.

Ce processus transforme le précurseur désordonné en un matériau avec des microstructures ordonnées à courte portée accrues.

Établissement du Squelette de Carbone Dur

Alors que les étapes précédentes éliminent les composants volatils, le four à haute température solidifie le squelette final du matériau.

Cette stabilité structurelle est essentielle pour déterminer le comportement du matériau lors des cycles électrochimiques.

Optimisation pour les Performances Sodium-Ion

Ajustement de l'Espacement Intercouche

L'objectif déterminant de cette étape est d'optimiser la distance entre les couches de carbone.

En ajustant cet espacement intercouche, le four crée un environnement qui maximise la capacité de stockage réversible des ions sodium.

Amélioration de la Cinétique de Diffusion

Les changements microstructuraux induits à ces températures ont un impact direct sur la vitesse à laquelle les ions peuvent se déplacer à travers le matériau.

Un ordre à courte portée correctement développé garantit une cinétique de diffusion des ions sodium efficace, conduisant à de meilleures performances de débit dans les batteries.

Variables Critiques du Processus et Compromis

La Nécessité de la Précision

L'obtention de la microstructure souhaitée dépend entièrement de la capacité à maintenir un contrôle précis de la température.

Comme noté dans des contextes plus larges, les fluctuations de température peuvent altérer la cinétique de libération des volatils et impacter la cohérence du produit final.

Équilibrer Structure et Rendement

Bien que les hautes températures affinent le réseau, elles doivent être équilibrées avec les considérations de rendement et de teneur en cendres.

Des taux de chauffage incohérents ou des conditions isothermes peuvent entraîner des variations dans les rapports atomiques, compromettant la fiabilité du matériau entre les lots de production.

Faire le Bon Choix pour Votre Objectif

Pour maximiser le potentiel des enveloppes de Physalis alkekengi L., vous devez aligner les paramètres du four sur vos objectifs de performance spécifiques.

- Si votre objectif principal est la Capacité : Privilégiez les températures qui optimisent l'espacement intercouche pour maximiser le volume d'ions sodium que la structure peut accueillir.

- Si votre objectif principal est la Performance de Débit : Visez des températures qui améliorent l'ordre à courte portée pour faciliter une cinétique de diffusion plus rapide pour une charge et une décharge rapides.

Une régulation précise à haute température n'est pas seulement une étape de chauffage ; c'est l'outil définitif pour concevoir l'architecture atomique du carbone dur haute performance.

Tableau Récapitulatif :

| Étape | Plage de Température | Objectif Principal | Résultat Structurel Clé |

|---|---|---|---|

| Pré-carbonisation | ~400°C | Décomposition de la biomasse | Rupture des liaisons chimiques & élimination des volatils |

| Second Recuit | 1000°C - 1400°C | Polycondensation Thermique | Régulation du réseau & ordonnancement à courte portée |

| Objectif Structurel | Variable | Espacement Intercouche | Stockage & cinétique optimisés des ions sodium |

Élevez Votre Recherche sur les Matériaux avec la Précision KINTEK

Le carbone dur haute performance nécessite plus que de la simple chaleur ; il exige la précision absolue de cycles thermiques conçus. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que d'autres fours de laboratoire à haute température, tous personnalisables à vos besoins de recherche uniques.

Que vous optimisiez l'espacement intercouche pour la capacité ou que vous affiniez l'ordre à courte portée pour les performances de débit, nos systèmes offrent la stabilité et le contrôle nécessaires pour concevoir votre architecture atomique. Ne vous contentez pas de résultats incohérents — contactez-nous dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Liying Liu, Yang Xu. Hard carbon derived from <i>Physalis alkekengi</i> L. husks as a stable anode for sodium-ion batteries. DOI: 10.1039/d4me00007b

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Les fours de fusion sous vide poussé peuvent-ils être personnalisés ? Des solutions de précision adaptées à votre laboratoire

- Quel est le rôle des gaz inertes dans les opérations de fours sous vide ? Protection de la pureté des métaux après purification

- Comment un four de recuit dynamique sous vide de précision facilite-t-il la transformation de phase ? Amélioration des performances de l'électrolyte BaSnF4

- Quelles sont les caractéristiques clés des fours à vide haute température ? Atteignez une pureté et une précision ultimes dans le traitement des matériaux

- Quelle est la fonction principale d'un four de sublimation sous vide dans le processus de récupération du magnésium à partir d'alliages de magnésium récupérés ?

- Quelles sont les spécifications de la construction de la zone chaude dans le système de four sous vide ? Optimisez votre traitement à haute température dès aujourd'hui

- Quels sont les avantages techniques de la trempe à l'azote sous haute pression ? Obtenir un traitement thermique de précision

- Pourquoi le maintien d'un environnement de vide poussé est-il essentiel lors du frittage en phase liquide des composites Fe-Cu ?