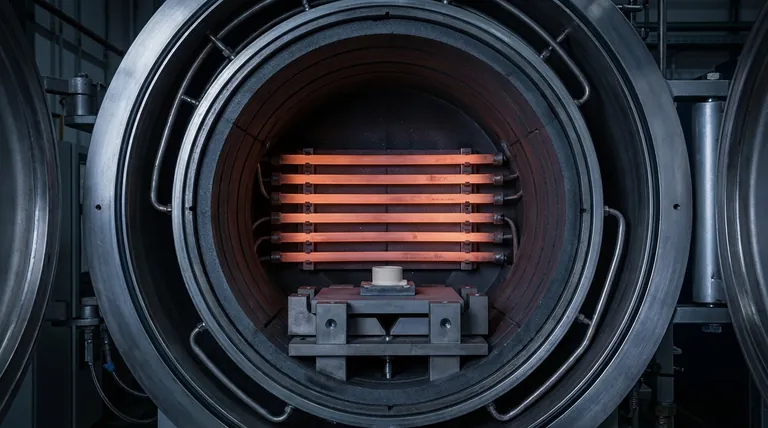

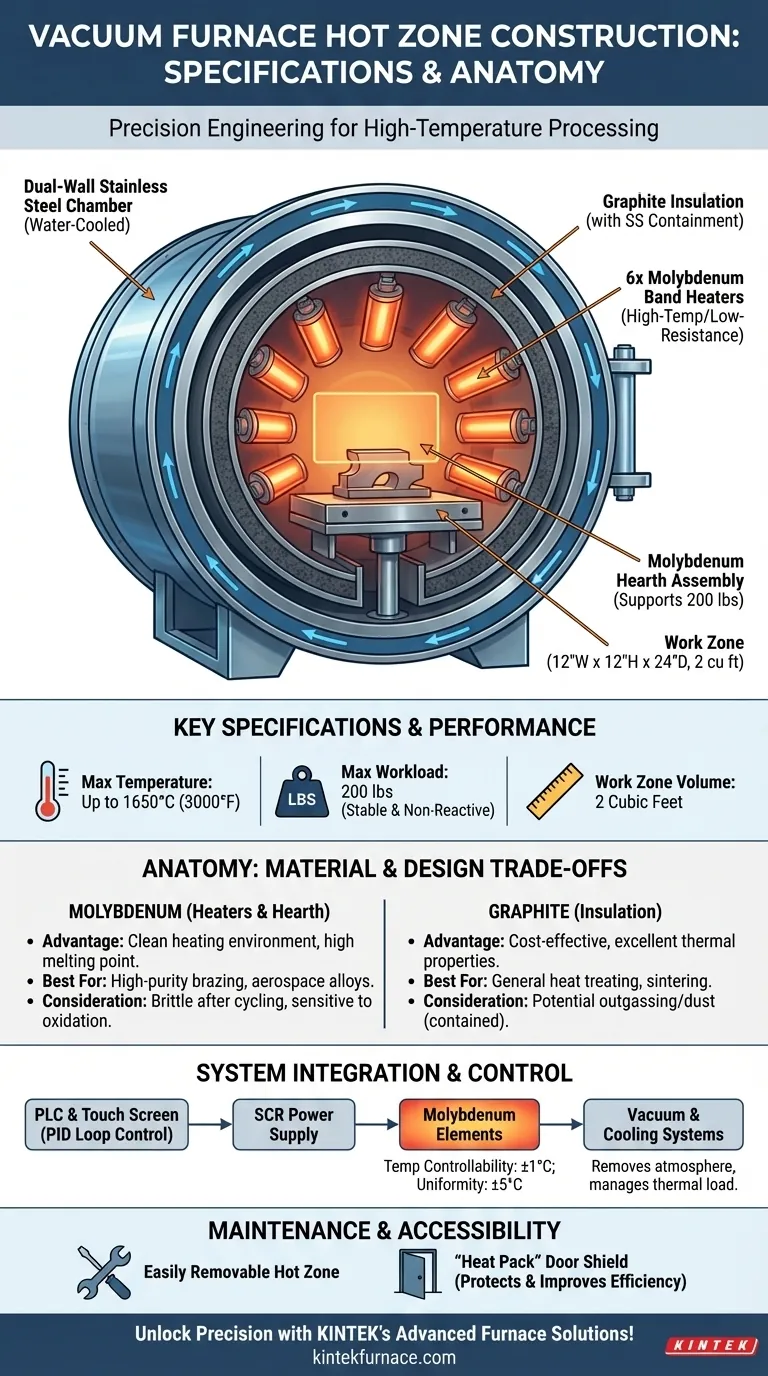

La zone chaude de ce système de four sous vide est un environnement conçu avec précision pour le traitement à haute température. Elle est dotée d'une zone de travail ronde, montée horizontalement, mesurant 12 pouces de large sur 12 pouces de haut sur 24 pouces de profondeur, avec un volume total de deux pieds cubes. Cette zone est construite avec six éléments chauffants à bande en molybdène, une isolation en graphite et un ensemble de sole en molybdène capable de supporter une charge de travail de 200 livres.

Comprendre la construction de la zone chaude d'un four sous vide ne se limite pas à une liste de pièces. Il s'agit de reconnaître comment les matériaux spécifiques—dans ce cas, le molybdène et le graphite—et la conception dictent directement les capacités de température du four, la propreté du processus et la performance globale.

Anatomie de la zone chaude : une analyse composant par composant

La zone chaude est le cœur du four, là où se déroule le traitement thermique critique. Sa conception est un équilibre entre performance, durabilité et facilité d'entretien.

La zone de travail utilisable et la sole

Les dimensions spécifiées de la zone de travail de 12" L x 12" H x 24" P définissent la taille maximale d'une pièce ou d'un lot pouvant être traité.

La charge de travail est supportée par un ensemble de sole en molybdène. Ce matériau est choisi pour sa résistance exceptionnelle aux hautes températures, assurant une plateforme stable et non réactive pour les pièces pendant le cycle thermique.

Éléments chauffants : le noyau en molybdène

La chaleur est générée par six éléments chauffants à bande en molybdène de 2 pouces. Le molybdène est un métal réfractaire idéal pour les applications sous vide poussé et à haute température.

Ces éléments sont décrits comme "haute température/faible résistance", ce qui permet une forte puissance d'entrée pour atteindre des vitesses de chauffage rapides et des températures ultimes allant jusqu'à 1650°C (3000°F) ou plus, selon la série du four.

Isolation : contenir la chaleur

Les éléments chauffants sont entourés d'une isolation en graphite. Ce matériau possède d'excellentes propriétés thermiques et est stable à des températures extrêmes sous vide, réfléchissant efficacement la chaleur rayonnante vers la zone de travail.

Cette isolation est maintenue dans un confinement en acier inoxydable, qui fournit un support structurel et aide à minimiser la contamination particulaire des fibres de graphite.

Accessibilité et entretien

La conception privilégie la facilité d'entretien. La zone chaude complète est facilement amovible, ce qui simplifie considérablement les tâches d'entretien comme le remplacement des éléments ou la réparation de l'isolation.

Un écran de porte "Heat Pack" à commande électro-pneumatique protège la porte principale de la chambre de la chaleur radiante extrême, améliorant l'efficacité énergétique et prolongeant la durée de vie des joints de porte.

Comment la zone chaude s'intègre au système plus large

La zone chaude ne fonctionne pas de manière isolée. Ses performances sont directement activées et contrôlées par le système de four plus grand.

La chambre en acier inoxydable

La zone chaude est logée dans une chambre en acier inoxydable à double paroi, refroidie à l'eau. Cette construction robuste contient l'environnement sous vide et évacue activement la chaleur perdue, maintenant les surfaces externes du four sûres au toucher.

La chambre est conçue pour des pressions de travail allant du vide poussé jusqu'à une pression positive de 2 bars, permettant un traitement sous vide suivi d'une trempe au gaz ou d'un remplissage.

Atteindre et contrôler la température

Le panneau de commande du système, doté d'un PLC et d'un écran tactile couleur, gère la zone chaude. Il exécute des profils de chauffage programmés avec un contrôle en boucle PID précis.

Une alimentation SCR régule l'énergie électrique envoyée aux éléments en molybdène, permettant une contrôlabilité de la température de +/- 1°C et atteignant une uniformité nominale de +/- 5°C sur l'ensemble de la charge de travail.

Les systèmes de vide et de refroidissement

L'ensemble du processus repose sur le système de vide pour éliminer l'atmosphère de la chambre, empêchant l'oxydation et d'autres réactions chimiques indésirables à des températures élevées.

Simultanément, un système de refroidissement par eau circule à travers les parois de la chambre et les traversées d'alimentation, ce qui est essentiel pour gérer l'énorme charge thermique et maintenir l'intégrité du système.

Comprendre les compromis : Molybdène vs. Graphite

Le choix d'utiliser à la fois du molybdène (pour les éléments chauffants et la sole) et du graphite (pour l'isolation) est une décision de conception importante avec des compromis spécifiques.

L'avantage du molybdène

Le molybdène offre un environnement de chauffage exceptionnellement propre. Il est idéal pour le traitement de matériaux très sensibles à la contamination par le carbone, tels que certains implants médicaux ou alliages aérospatiaux. Son point de fusion élevé permet des températures de processus très élevées.

Le rôle de l'isolation en graphite

Le graphite est un isolant économique et très efficace pour les applications sous vide à haute température. Il est léger et possède une très faible conductivité thermique.

Cependant, le graphite peut être une source de poussière de carbone fine et peut libérer des gaz absorbés ("dégazage"), ce qui pourrait être une préoccupation pour les processus les plus ultra-propres. Le confinement en acier inoxydable est conçu pour atténuer cela.

Durée de vie et conditions de fonctionnement

Les éléments en molybdène peuvent devenir cassants après des cycles thermiques répétés à haute température et sont sensibles à l'oxydation si le niveau de vide est faible. L'isolation en graphite est robuste mais peut être endommagée par des flux de gaz rapides ou des chocs mécaniques pendant le chargement.

Faire le bon choix pour votre objectif

Pour déterminer si cette configuration vous convient, tenez compte de vos principales exigences de processus.

- Si votre objectif principal est le brasage ou le recuit de haute pureté : Les éléments chauffants et la sole en molybdène offrent un environnement propre, sans carbone, essentiel au maintien de l'intégrité métallurgique.

- Si votre objectif principal est le traitement thermique ou le frittage général : La combinaison d'éléments en molybdène durables et d'une isolation en graphite économique offre une solution équilibrée et performante pour un large éventail d'applications.

- Si votre objectif principal est la disponibilité opérationnelle et la répétabilité : La conception de la zone chaude facilement amovible, associée à des commandes précises basées sur un PLC, garantit un entretien efficace et des résultats de processus cohérents.

En comprenant comment ces composants individuels fonctionnent ensemble, vous pouvez évaluer en toute confiance si la zone chaude de ce four répond aux exigences précises de votre application.

Tableau récapitulatif :

| Composant | Spécification | Caractéristique clé |

|---|---|---|

| Dimensions de la zone de travail | 12" L x 12" H x 24" P | Volume de 2 pieds cubes pour le traitement des pièces |

| Éléments chauffants | 6 éléments chauffants à bande en molybdène | Haute température, faible résistance jusqu'à 1650°C |

| Isolation | Graphite avec confinement en acier inoxydable | Excellente réflexion de la chaleur et durabilité |

| Ensemble de sole | Molybdène | Supporte 200 lbs, stable et non réactif |

| Contrôle de la température | PLC avec boucle PID | Précision de ±1°C, uniformité de ±5°C |

| Entretien | Zone chaude amovible | Accès facile pour le remplacement des éléments et les réparations |

Débloquez la précision dans votre laboratoire avec les solutions de fours avancées de KINTEK !

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un brasage de haute pureté, d'un traitement thermique général ou d'un frittage fiable, notre expertise garantit des performances et une efficacité optimales.

Prêt à améliorer vos processus ? Contactez-nous dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut stimuler votre succès !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid