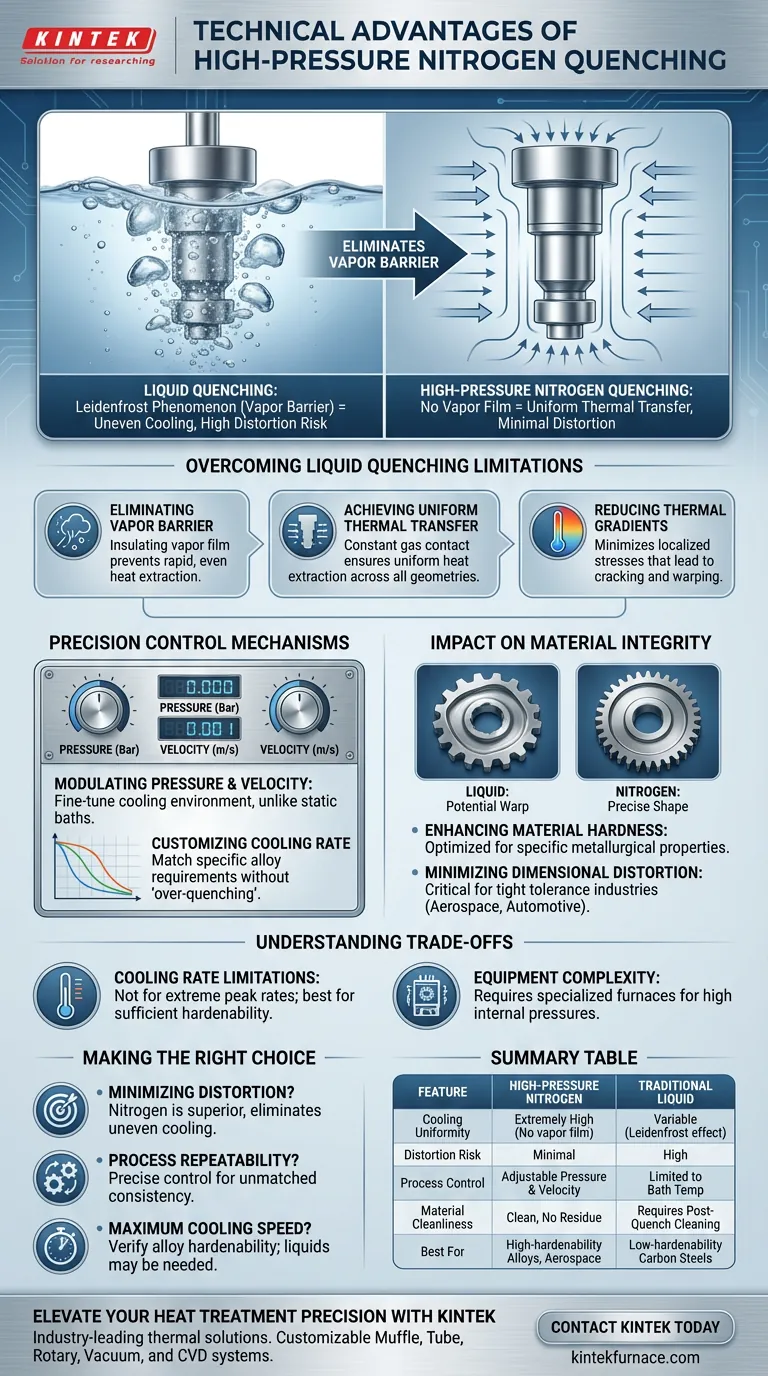

Le principal avantage technique de la trempe à l'azote sous haute pression est l'élimination de l'effet de film de vapeur, ce qui se traduit par un processus de refroidissement très uniforme et prévisible. Contrairement aux milieux liquides, qui peuvent provoquer un refroidissement irrégulier dû à l'ébullition, le gaz sous haute pression permet un contrôle précis des vitesses de refroidissement, réduisant considérablement la déformation du matériau tout en maintenant la dureté.

En remplaçant les milieux liquides par de l'azote sous haute pression, vous éliminez le phénomène de Leidenfrost, une barrière de vapeur imprévisible qui isole le métal. Cela garantit un transfert thermique constant, permettant des résultats métallurgiques précis et des inexactitudes dimensionnelles minimisées.

Surmonter les limitations de la trempe liquide

Élimination de la barrière de vapeur

La trempe liquide traditionnelle souffre souvent du phénomène de Leidenfrost. Cela se produit lorsqu'un film de vapeur se forme autour de l'échantillon chaud, l'isolant et empêchant une extraction de chaleur rapide et uniforme.

Obtenir un transfert thermique uniforme

L'azote sous haute pression contourne entièrement cette "phase vapeur". Comme le gaz maintient un contact constant avec la surface, l'extraction de chaleur est uniforme sur toute la géométrie du composant.

Réduction des gradients thermiques

L'uniformité de la trempe gazeuse minimise les gradients thermiques localisés. Cela évite les contraintes internes qui conduisent généralement à la fissuration ou au gauchissement pendant le cycle de refroidissement.

Mécanismes de contrôle de précision

Modulation de la pression et de la vitesse

Les opérateurs peuvent affiner l'environnement de refroidissement en ajustant deux variables clés : la pression du gaz et la vitesse du flux. Ce niveau de contrôle est rarement réalisable avec des bains liquides statiques.

Personnalisation de la vitesse de refroidissement

En manipulant ces variables, vous pouvez programmer la vitesse de refroidissement pour qu'elle corresponde aux exigences spécifiques de l'alliage. Cela garantit que le matériau atteint la transformation de phase souhaitée sans "sur-trempe".

Impact sur l'intégrité du matériau

Amélioration de la dureté du matériau

La capacité à gérer précisément la courbe de refroidissement permet d'optimiser la dureté. Le processus peut être ajusté pour obtenir les propriétés métallurgiques spécifiques requises pour les applications de haute performance.

Minimisation de la déformation dimensionnelle

Comme le refroidissement est uniforme et contrôlé, le composant final conserve sa forme avec plus de précision. Cette réduction de la déformation est essentielle pour des industries comme l'aérospatiale et l'automobile, où les tolérances dimensionnelles sont strictes.

Comprendre les compromis

Limitations de la vitesse de refroidissement

Bien que l'azote sous haute pression soit polyvalent, il peut ne pas atteindre les vitesses de refroidissement maximales extrêmes de l'eau ou des huiles de faible viscosité. Il est plus efficace pour les matériaux ayant une trempabilité suffisante.

Complexité de l'équipement

La mise en œuvre de la trempe gazeuse sous haute pression nécessite des fours spécialisés capables de supporter des pressions internes élevées. Cela contraste avec les systèmes de confinement plus simples utilisés pour la trempe à l'huile ou à l'eau.

Faire le bon choix pour votre objectif

Pour déterminer si l'azote sous haute pression est le bon milieu pour votre processus de traitement thermique, tenez compte de vos objectifs métallurgiques spécifiques :

- Si votre objectif principal est de minimiser la déformation : L'azote sous haute pression est le choix supérieur, car il élimine le refroidissement inégal causé par les films de vapeur.

- Si votre objectif principal est la répétabilité du processus : La capacité à contrôler précisément la pression et la vitesse du flux offre un niveau de cohérence que les bains liquides ne peuvent égaler.

- Si votre objectif principal est la vitesse de refroidissement maximale : Vérifiez que votre alliage spécifique a une trempabilité suffisante pour être entièrement transformé par refroidissement gazeux, car les liquides peuvent toujours être nécessaires pour les métaux à faible trempabilité.

Un contrôle précis du milieu de refroidissement est le moyen le plus efficace de garantir des résultats de traitement thermique prévisibles et de haute qualité.

Tableau récapitulatif :

| Fonctionnalité | Trempe à l'azote sous haute pression | Trempe liquide traditionnelle |

|---|---|---|

| Uniformité du refroidissement | Extrêmement élevée (pas de film de vapeur) | Variable (effet Leidenfrost) |

| Risque de déformation | Minimal en raison de gradients uniformes | Élevé en raison d'un refroidissement irrégulier |

| Contrôle du processus | Pression et vitesse de gaz réglables | Limité à la température du bain |

| Propreté du matériau | Propre, aucun résidu laissé sur les pièces | Nécessite un nettoyage après trempe |

| Idéal pour | Alliages à haute trempabilité et aérospatiale | Aciers au carbone à faible trempabilité |

Améliorez la précision de votre traitement thermique avec KINTEK

Ne laissez pas les barrières de vapeur imprévisibles compromettre l'intégrité de votre matériau. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes. Notre gamme variée de systèmes de muffles, tubulaires, rotatifs, sous vide et CVD est entièrement personnalisable pour répondre à vos exigences spécifiques de refroidissement et de pression.

Que vous cherchiez à minimiser la déformation dimensionnelle pour les composants aérospatiaux ou à obtenir une répétabilité de processus supérieure, nos fours haute température offrent le contrôle dont vous avez besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques de projet et découvrez comment notre technologie de four avancée peut optimiser vos résultats métallurgiques.

Guide Visuel

Références

- Artificial Intelligence Modeling of the Heterogeneous Gas Quenching Process for Steel Batches Based on Numerical Simulations and Experiments. DOI: 10.3390/dynamics4020023

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les critères de sélection des pompes à vide dans les fours sous vide ? Optimiser la pureté et l'efficacité

- Quelle est l'utilisation principale d'un four de graphitisation sous vide ? Transformer le carbone en graphite haute performance

- Quels facteurs doivent être pris en compte lors du choix entre un four à sole et un four sous vide ? Perspectives clés pour votre laboratoire

- Pourquoi le vide est-il considéré comme une atmosphère inerte idéale pour le frittage ? Obtenez une pureté et un contrôle inégalés

- Pourquoi la vitesse de pompage d'un système de séchage sous vide est-elle essentielle pour la fabrication de batteries ? Améliorez la qualité et l'efficacité

- Quels types de trempe peuvent être effectués dans un four sous vide ? Explorez la trempe par gaz haute pression et la trempe à l'huile

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures

- Qu'est-ce que le frittage sous atmosphère de vide ? Atteignez une pureté maximale pour les pièces de haute performance