En bref, oui. Les fours de fusion sous vide poussé sont non seulement personnalisables, mais ils sont fréquemment conçus sur mesure pour répondre à des exigences précises en science des matériaux et en fabrication. Cette personnalisation garantit que le four est optimisé pour vos alliages spécifiques, vos tailles de lots et vos normes opérationnelles, le transformant d'un équipement standard en un actif conçu à cet effet.

La personnalisation va bien au-delà de simples ajustements de taille. Elle implique un processus d'ingénierie détaillé pour aligner les systèmes fondamentaux du four — des éléments de vide et de chauffage aux mécanismes de contrôle et de sécurité — avec votre application spécifique, assurant des performances optimales, une pureté maximale et une sécurité opérationnelle.

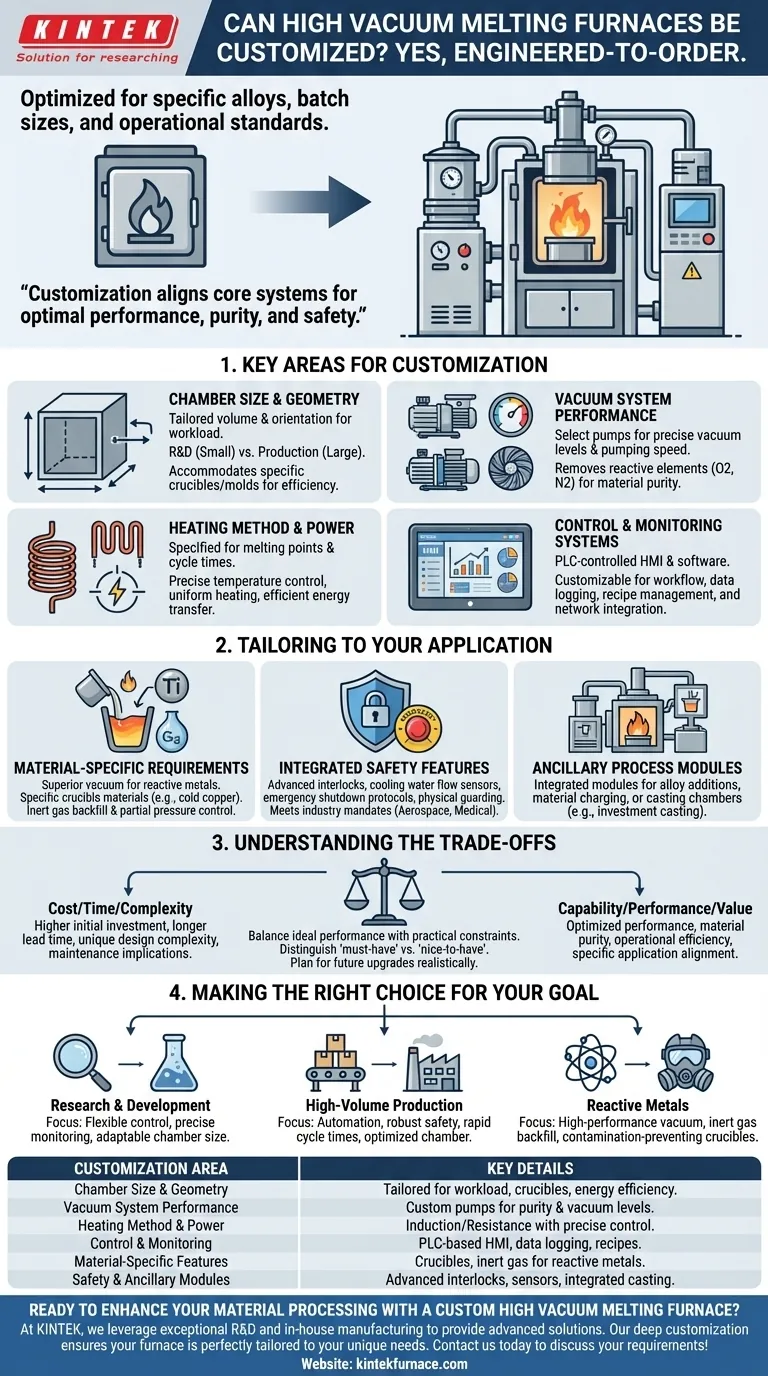

Domaines clés de personnalisation

La véritable personnalisation implique une évaluation technique de vos objectifs de processus. Un fabricant travaillera avec vous pour spécifier plusieurs sous-systèmes fondamentaux du four afin de garantir qu'il fonctionne exactement comme vous en avez besoin.

Taille et géométrie de la chambre

La personnalisation la plus évidente est la chambre à vide elle-même. Son volume et son orientation sont adaptés à votre charge de travail, qu'il s'agisse de petites coulées de R&D ou de production industrielle à grande échelle.

Cela inclut l'ajustement des dimensions internes pour accueillir des tailles de creusets ou des moules de coulée spécifiques, assurant une utilisation efficace de l'espace et de l'énergie.

Performance du système de vide

Le système de vide est essentiel pour la pureté des matériaux. La personnalisation dans ce domaine implique la sélection de la bonne combinaison de pompes (par exemple, rotatives, à diffusion, turbomoléculaires) pour atteindre le niveau de vide et la vitesse de pompage spécifiques requis par vos matériaux.

Ceci garantit que les éléments réactifs dans l'atmosphère, comme l'oxygène et l'azote, sont éliminés au degré nécessaire, empêchant la contamination du bain de fusion.

Méthode de chauffage et puissance

Le système de chauffage peut être spécifié en fonction des points de fusion de vos alliages et des temps de cycle souhaités. Cela comprend le choix entre des technologies telles que le chauffage par induction ou par résistance.

L'alimentation électrique et la conception de la bobine (pour l'induction) sont conçues pour fournir un contrôle précis de la température, un chauffage uniforme et un transfert d'énergie efficace pour votre charge spécifique.

Systèmes de contrôle et de surveillance

Les fours modernes sont contrôlés par API (Automate Programmable Industriel). L'interface homme-machine (IHM) et le logiciel peuvent être personnalisés pour votre flux de travail opérationnel, vos exigences d'enregistrement des données et votre gestion des recettes.

Cela permet des processus hautement reproductibles, le suivi de l'assurance qualité et l'intégration avec le réseau de votre installation.

Adapter le four à votre application

Au-delà des composants de base, la personnalisation est dictée par le produit final. Le four doit être conçu pour répondre aux exigences uniques des matériaux avec lesquels vous travaillez et aux normes de sécurité que vous devez respecter.

Exigences spécifiques aux matériaux

Les matériaux fondus dictent de nombreux choix de conception. Par exemple, la fusion de métaux hautement réactifs comme le titane nécessite un système de vide supérieur et des matériaux de creuset spécifiques (comme un creuset en cuivre froid) pour éviter la contamination.

Le système peut également être configuré avec un remplissage de gaz inerte et un contrôle de pression partielle, ce qui est essentiel pour certains alliages avancés.

Fonctionnalités de sécurité intégrées

La sécurité n'est pas une réflexion après coup ; c'est une partie intégrante de la conception. Les fonctionnalités standard telles que la protection contre les surpressions et les courts-circuits peuvent être augmentées en fonction des exigences de votre installation.

La personnalisation peut inclure des verrouillages avancés, des capteurs de débit d'eau de refroidissement, des protocoles d'arrêt d'urgence et une protection physique pour respecter ou dépasser les mandats de sécurité spécifiques à l'industrie (par exemple, pour les applications aérospatiales ou médicales).

Modules de processus auxiliaires

Un four peut être plus qu'une simple chambre de fusion. Il peut être personnalisé en tant que partie d'un système plus vaste, incorporant des modules pour l'ajout d'alliages, le chargement de matériaux ou des chambres de coulée intégrées pour des processus tels que la coulée de précision (investment casting).

Comprendre les compromis de la personnalisation

Bien que la personnalisation offre des avantages significatifs, il est essentiel de l'aborder avec une compréhension claire des compromis associés. Une décision bien informée équilibre les performances idéales avec les contraintes pratiques.

Coût par rapport aux capacités

Chaque fonctionnalité personnalisée s'ajoute à l'investissement initial en capital. Il est crucial de distinguer les spécifications « indispensables » qui ont un impact direct sur la qualité du produit et les fonctionnalités « souhaitables » qui peuvent ne pas offrir un retour proportionnel.

Délai et complexité

Un four conçu sur mesure aura un délai de livraison considérablement plus long qu'un modèle standard prêt à l'emploi. La conception unique ajoute également de la complexité, ce qui peut avoir des répercussions en aval sur la maintenance, les pièces de rechange et la formation des opérateurs.

Préparation pour l'avenir par rapport à la sur-ingénierie

Il est judicieux de planifier les besoins futurs, mais une sur-spécification d'un four pour des processus futurs hypothétiques peut entraîner des dépenses et une complexité inutiles. La meilleure approche consiste à concevoir pour vos besoins actuels et validés avec une voie claire et réaliste pour les futures mises à niveau.

Faire le bon choix pour votre objectif

La configuration optimale du four dépend entièrement de votre objectif principal. En définissant clairement votre objectif, vous pouvez guider efficacement le processus de personnalisation.

- Si votre objectif principal est la recherche et le développement : Privilégiez un système de contrôle flexible, une surveillance précise de la température et du vide, et une taille de chambre plus petite et plus adaptable.

- Si votre objectif principal est la production à grand volume : Insistez sur l'automatisation, les verrouillages de sécurité robustes, des temps de cycle rapides et une chambre optimisée pour votre géométrie de pièce et votre taille de lot spécifiques.

- Si votre objectif principal est de travailler avec des métaux hautement réactifs : Spécifiez un système de vide haute performance, une option de remplissage de gaz inerte et des matériaux de creuset qui empêchent la contamination du bain de fusion.

Un four personnalisé bien spécifié est un atout stratégique, permettant directement la qualité et l'innovation de votre produit final.

Tableau récapitulatif :

| Zone de personnalisation | Détails clés |

|---|---|

| Taille et géométrie de la chambre | Adaptées à la charge de travail, aux tailles de creusets et à l'efficacité énergétique |

| Performance du système de vide | Pompes personnalisées pour des niveaux de vide et une pureté des matériaux spécifiques |

| Méthode et puissance de chauffage | Chauffage par induction ou par résistance avec contrôle précis de la température |

| Contrôle et surveillance | IHM basée sur API, enregistrement des données et gestion des recettes |

| Fonctionnalités spécifiques aux matériaux | Matériaux de creuset, remplissage de gaz inerte pour les métaux réactifs |

| Sécurité et modules auxiliaires | Verrouillages avancés, capteurs de refroidissement, coulée intégrée |

Prêt à améliorer votre traitement des matériaux avec un four de fusion sous vide poussé personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à Muffle, à Tube, rotatifs, les fours sous vide et sous atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que votre four est parfaitement adapté à vos besoins expérimentaux uniques, améliorant la pureté, la sécurité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de vos exigences et découvrir comment nous pouvons soutenir vos objectifs en recherche, en production ou dans la manipulation de matériaux réactifs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance