Essentiellement, les fours à vide haute température se définissent par leur capacité à atteindre des températures extrêmes, à créer un environnement sous vide ultra-pur et à maintenir un contrôle précis et reproductible sur l'ensemble du processus. Ils sont conçus pour fonctionner dans des plages allant de 800 °C à plus de 3 000 °C (1 500 à 5 400 °F), éliminant les gaz atmosphériques qui, autrement, contamineraient ou réagiraient avec des matériaux sensibles pendant le chauffage.

Un four à vide haute température est plus qu'un simple four. C'est un environnement hautement technique conçu pour atteindre des propriétés matérielles, des niveaux de pureté et des finis de surface qui sont tout simplement impossibles en présence de gaz atmosphériques.

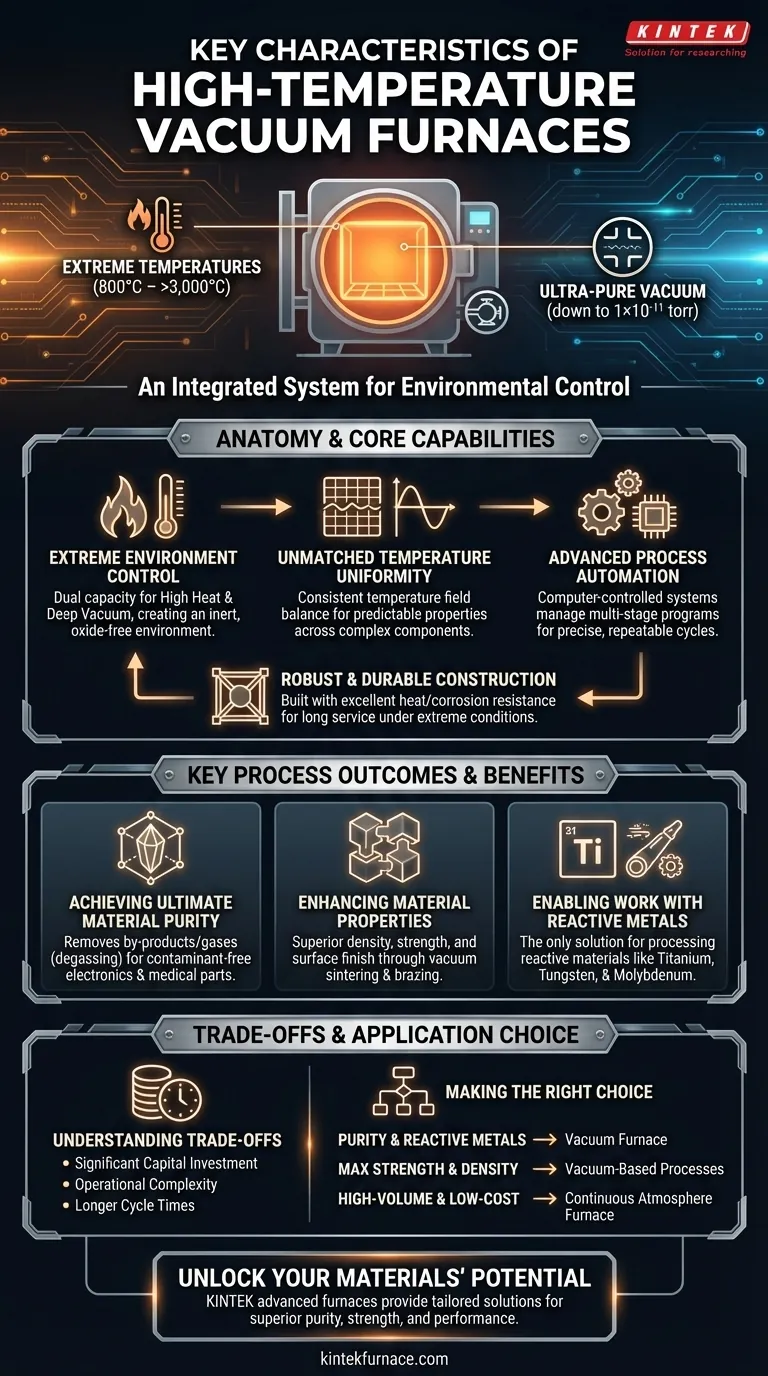

L'anatomie d'un four à vide haute température

Pour comprendre leur valeur, vous devez regarder au-delà de la chaleur et voir le four comme un système intégré de contrôle environnemental. Ses caractéristiques clés fonctionnent ensemble pour produire des résultats inatteignables par d'autres moyens.

Contrôle extrême de l'environnement

La double capacité de haute chaleur et de vide poussé est la caractéristique fondamentale. Les températures peuvent dépasser 3 000 °C, tandis que les systèmes de vide peuvent atteindre des niveaux aussi bas que 1×10⁻¹¹ torr.

Cette combinaison crée un environnement inerte, empêchant l'oxydation et d'autres réactions chimiques qui se produiraient dans un four à atmosphère standard.

Uniformité de température inégalée

Ces fours sont conçus pour un équilibre exceptionnel du champ de température. Cela garantit que la température est constante sur toute la zone chauffée.

L'uniformité est essentielle pour le traitement des composants complexes, garantissant que chaque section de la pièce reçoit exactement le même profil thermique et atteint ainsi des propriétés matérielles cohérentes et prévisibles.

Automatisation avancée des processus

Les fours à vide modernes sont régis par des systèmes contrôlés par ordinateur qui gèrent la température, les niveaux de vide et le débit de gaz.

Cela permet des programmes multi-étapes qui contrôlent précisément les rampes de chauffage, les temps de maintien et le refroidissement ou la trempe rapides. Le résultat est une répétabilité de processus inégalée, essentielle pour le contrôle qualité dans les industries critiques.

Construction robuste et durable

Ces systèmes sont conçus pour une longue durée de vie dans des conditions extrêmes. Ils présentent une excellente résistance à la chaleur et à la corrosion, une faible conductivité thermique pour maintenir l'efficacité, et des propriétés chimiques stables pour éviter de polluer la charge de travail.

Pourquoi cet environnement est important : Principaux résultats du processus

L'environnement contrôlé d'un four à vide se traduit directement par des résultats supérieurs pour les matériaux et les applications exigeants.

Atteindre une pureté matérielle ultime

Le vide élimine activement les sous-produits et les gaz emprisonnés du matériau pendant le chauffage, un processus connu sous le nom de dégazage.

Cela prévient la contamination et conduit à un produit final d'une pureté significativement plus élevée, ce qui est crucial pour l'électronique, les implants médicaux et les applications de recherche.

Améliorer les propriétés des matériaux

Des processus comme le frittage sous vide et le brasage sous vide produisent des pièces avec des caractéristiques physiques supérieures. L'absence d'atmosphère permet une meilleure adhésion et diffusion des particules.

Il en résulte des composants finis avec une densité plus élevée, une plus grande résistance et un meilleur état de surface par rapport aux pièces traitées en atmosphère.

Permettre le travail avec des métaux réactifs

De nombreux matériaux avancés sont très réactifs à l'oxygène, surtout à haute température.

Un four à vide est la seule solution viable pour le traitement des métaux réactifs comme le titane, le tungstène et le molybdène, qui sont fondamentaux pour les industries aérospatiale et médicale.

Comprendre les compromis

Bien que puissants, ces fours sont un outil spécialisé. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Investissement en capital significatif

La combinaison de matériaux résistants aux hautes températures, de pompes à vide sophistiquées et de systèmes de contrôle avancés fait de ces fours une dépense en capital majeure.

Complexité opérationnelle

Ce ne sont pas de simples machines « règle et oublie ». Elles nécessitent des opérateurs qualifiés pour gérer les cycles de traitement et des protocoles de maintenance rigoureux pour maintenir les systèmes de vide, les joints et les éléments chauffants en condition optimale.

Temps de cycle plus longs

L'obtention d'un vide poussé nécessite une phase de « pompage » avant que le chauffage ne puisse commencer. Ceci, combiné à des cycles de refroidissement contrôlés, entraîne souvent des temps de processus globaux plus longs par rapport aux fours à atmosphère conventionnels, ce qui peut affecter le débit.

Faire le bon choix pour votre application

Le choix d'un four à vide haute température dépend entièrement des exigences spécifiques de votre matériau et de votre produit final.

- Si votre objectif principal est la pureté du matériau et le traitement des métaux réactifs : Un four à vide est non négociable, car il fournit l'environnement inerte nécessaire pour prévenir l'oxydation et la contamination.

- Si votre objectif principal est d'atteindre une résistance et une densité maximales : Les processus basés sur le vide comme le frittage et le traitement thermique offrent des propriétés métallurgiques supérieures par rapport aux méthodes conventionnelles.

- Si votre objectif principal est le traitement à grand volume et à faible coût d'alliages courants : Un four à atmosphère plus simple et continu peut être une solution plus pratique et plus économique.

En comprenant ces caractéristiques fondamentales, vous pouvez déterminer quand la précision et la pureté d'un four à vide constituent un investissement nécessaire pour vos applications les plus exigeantes.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Plage de température extrême | Fonctionne de 800 °C à plus de 3 000 °C pour les applications à haute température |

| Environnement sous vide poussé | Atteint des niveaux aussi bas que 1×10⁻¹¹ torr pour prévenir l'oxydation et la contamination |

| Uniformité de la température | Assure un chauffage constant sur toute la zone pour des résultats prévisibles |

| Automatisation des processus | Systèmes contrôlés par ordinateur pour des cycles de chauffage et de refroidissement précis et reproductibles |

| Construction robuste | Construit avec des matériaux résistants à la chaleur et à la corrosion pour une longue durée de vie |

| Amélioration de la pureté du matériau | Élimine les gaz et les sous-produits, idéal pour les métaux réactifs et les matériaux sensibles |

| Considérations opérationnelles | Investissement en capital élevé, opération qualifiée requise et temps de cycle plus longs |

Libérez tout le potentiel de vos matériaux avec les fours à vide haute température avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure, y compris des fours à moufle, à tube, rotatifs, des fours à vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une pureté, une résistance et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos processus et fournir des résultats inégalés !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures