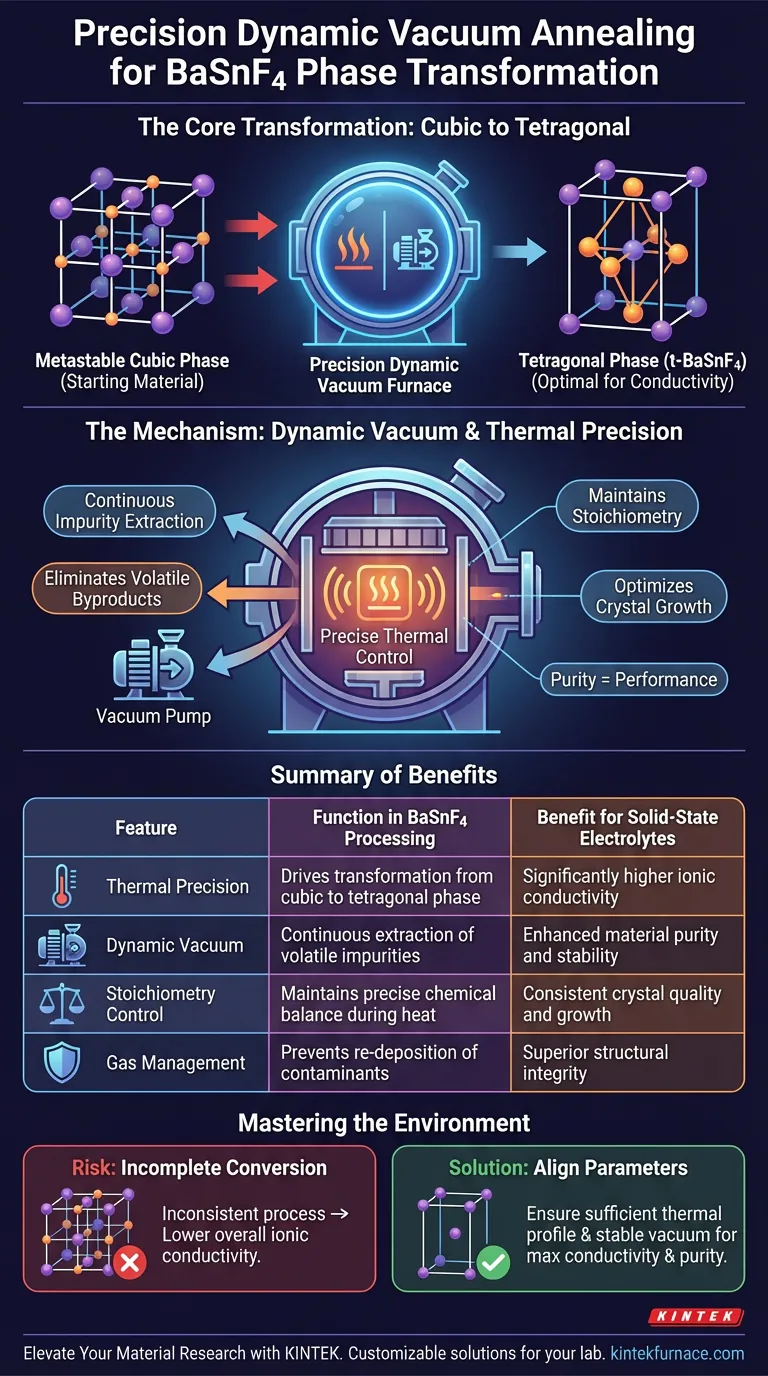

Un four de recuit dynamique sous vide de précision agit comme le catalyseur essentiel pour optimiser les électrolytes à état solide à base de BaSnF4 en orchestrant un changement structurel spécifique. Il fournit l'énergie thermique contrôlée nécessaire pour convertir le BaSnF4 de phase cubique métastable en phase tétragonale (t-BaSnF4), essentielle à de hautes performances. De plus, la nature « dynamique » du système de vide gère activement l'environnement chimique pour assurer la pureté et une croissance cristalline correcte.

En combinant un contrôle thermique précis avec une extraction continue de gaz, cet équipement facilite la transition vitale des phases cubique à tétragonale, débloquant directement la conductivité ionique élevée requise pour des électrolytes à état solide efficaces.

Le Mécanisme de la Transformation de Phase

Cibler la Phase Tétragonale

La fonction principale de ce four est de provoquer un changement cristallographique spécifique. Le processus de synthèse produit initialement du BaSnF4 sous une phase cubique métastable.

Pourquoi la Transformation est Importante

Bien que la phase cubique soit le point de départ, ce n'est pas l'état optimal en termes de performances. Le four utilise une chaleur contrôlée pour forcer le matériau à passer à la phase tétragonale (t-BaSnF4). Cette structure spécifique possède une conductivité ionique considérablement plus élevée, ce qui en fait le choix supérieur pour les applications d'électrolytes.

Le Rôle Crucial du Vide Dynamique

Extraction Continue des Impuretés

Un vide « dynamique » se distingue d'un environnement scellé statique. Il implique un pompage continu pour éliminer les gaz au fur et à mesure de leur génération.

Élimination des Sous-produits Volatils

Pendant le processus de recuit, des gaz d'impuretés volatils sont souvent libérés. Le vide dynamique extrait immédiatement ces contaminants de la chambre, les empêchant de se redéposer sur le matériau ou de réagir avec lui.

Maintien de la Stœchiométrie

L'équilibre chimique précis, ou stœchiométrie, de l'électrolyte est vital pour son fonctionnement. En éliminant sélectivement les impuretés sans épuiser les éléments essentiels, l'environnement sous vide garantit que le matériau conserve la composition chimique correcte.

Optimisation de la Croissance Cristalline

Un environnement pur et exempt de contaminants permet une formation cristalline supérieure. La réduction des interférences des gaz étrangers conduit à une croissance cristalline de meilleure qualité, ce qui est directement corrélé à la stabilité et à l'efficacité de l'électrolyte final.

Comprendre les Compromis

Sensibilité du Processus

Bien que cette méthode donne des résultats de haute qualité, elle nécessite un contrôle rigoureux. Si la pression du vide fluctue ou si le profil thermique est incohérent, la conversion de phase peut être incomplète.

Risque de Conversion Incomplète

Un processus inadéquat peut laisser du matériau de phase cubique résiduel dans l'échantillon. Cela se traduit par un produit à phase mixte avec une conductivité ionique globale plus faible qu'un échantillon purement tétragonal.

Comment Appliquer Ceci à Votre Projet

Pour maximiser l'efficacité de votre synthèse de BaSnF4, alignez vos paramètres de traitement sur vos objectifs de performance spécifiques :

- Si votre objectif principal est de maximiser la conductivité ionique : Assurez-vous que votre profil thermique est suffisant pour entraîner une transformation complète de la phase cubique à la phase tétragonale.

- Si votre objectif principal est la pureté et la cohérence des cristaux : Privilégiez la stabilité du vide dynamique pour assurer l'élimination continue des impuretés volatiles et le maintien de la stœchiométrie.

Maîtriser l'environnement à l'intérieur du four est le moyen le plus efficace de garantir les performances de votre électrolyte à état solide.

Tableau Récapitulatif :

| Caractéristique | Fonction dans le Traitement du BaSnF4 | Avantage pour les Électrolytes à État Solide |

|---|---|---|

| Précision Thermique | Favorise la transformation de la phase cubique à la phase tétragonale | Conductivité ionique considérablement plus élevée |

| Vide Dynamique | Extraction continue des impuretés volatiles | Pureté et stabilité améliorées du matériau |

| Contrôle de la Stœchiométrie | Maintient un équilibre chimique précis pendant le chauffage | Qualité et croissance cristalline cohérentes |

| Gestion des Gaz | Empêche la redéposition des contaminants | Intégrité structurelle supérieure |

Élevez Votre Recherche sur les Matériaux avec KINTEK

Le contrôle précis de la transformation de phase est la clé pour libérer tout le potentiel de vos électrolytes à état solide. Fort de R&D et de fabrication expertes, KINTEK propose une large gamme de solutions spécialisées, notamment des systèmes sous vide, CVD, étuve, tube et rotatifs, tous entièrement personnalisables pour répondre à vos besoins uniques de laboratoire.

Que vous affiniez la synthèse de BaSnF4 ou développiez des matériaux de batterie de nouvelle génération, nos fours à haute température fournissent la stabilité thermique et l'environnement dynamique requis pour réussir. Contactez-nous dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire !

Guide Visuel

Références

- Hong Chen, Oliver Clemens. Revealing an Intercalation Nature of High‐Capacity Conversion Cathode Materials for Fluoride‐Ion Batteries by Operando Studies. DOI: 10.1002/smtd.202500374

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de recuit sous vide ? Obtenez un traitement thermique propre et sans oxydation

- À quoi servent les cornues en graphite dans les fours à vide ? Un guide du traitement à haute température

- Quels sont les avantages de l'utilisation d'un four de traitement thermique sous vide ? Optimisation du traitement en solution des alliages Fe-Mn-Si

- Comment les pompes à vide et l'azote gazeux de haute pureté protègent-ils l'acier ? Assurer une austénitisation précise pour des résultats exacts

- Pourquoi un système de distillation sous vide de magnésium est-il essentiel dans le LME pour la récupération des terres rares ? Obtenez des terres rares d'une pureté de 98 %

- Pourquoi plusieurs cycles de vide et d'argon pour les alliages à haute entropie ? Atteignez une pureté maximale et une précision chimique !

- Comment les fours de laboratoire à haute température parviennent-ils à contrôler la microstructure dans les alliages Ti-Nb-Zr ? Techniques de précision clés

- Quels effets le refroidissement à l'azote et à l'argon ont-ils sur les propriétés des matériaux ? Optimisez la dureté et la résistance lors du traitement thermique