L'objectif principal de l'utilisation d'un système de chauffage par induction à haute puissance pour la fusion multi-étapes est de gérer les extrêmes disparités thermiques entre les différents éléments d'un alliage à haute entropie. En utilisant une entrée d'énergie élevée pour préparer des alliages intermédiaires, le système exploite un mécanisme de dissolution qui abaisse la température de traitement globale, garantissant que les éléments réfractaires fondent complètement sans provoquer l'évaporation des éléments volatils.

Idée clé Les alliages à haute entropie combinent souvent des éléments aux points de fusion et volatilités contradictoires. Une stratégie d'induction multi-étapes utilise des phases à bas point de fusion pour dissoudre les éléments à haut point de fusion, abaissant efficacement la barrière thermique du processus et préservant la composition chimique précise du lingot final.

La mécanique de la fusion multi-étapes

Surmonter les disparités de points de fusion

Les alliages à haute entropie (HEA) sont fréquemment composés d'éléments aux points de fusion très différents. Essayer de les faire fondre simultanément en un seul lot conduit souvent à des complications.

Un système d'induction à haute puissance fournit l'énergie nécessaire pour préparer d'abord des alliages intermédiaires. Ceux-ci se composent généralement des éléments à haut point de fusion.

Le mécanisme de dissolution

Le principe fondamental de cette stratégie est d'utiliser les phases liquides comme solvant.

Une fois les alliages intermédiaires formés, d'autres éléments sont ajoutés progressivement. Le système utilise un mécanisme où les phases à bas point de fusion "dissolvent" efficacement les éléments réfractaires à haut point de fusion.

Ceci est différent de simplement appliquer suffisamment de chaleur pour faire fondre l'élément le plus réfractaire isolément. Cela repose sur l'interaction chimique pour faciliter le changement de phase.

Abaisser la barrière thermique

En s'appuyant sur la dissolution plutôt que sur un chauffage brutal, la température de fusion globale du lot est considérablement réduite.

Cela signifie que le système n'a pas besoin de maintenir la température maximale requise pour faire fondre l'élément le plus résistant à la chaleur du mélange pendant toute la durée du processus.

Préserver l'intégrité compositionnelle

Atténuer la perte par évaporation

L'un des plus grands risques dans la préparation des HEA est la perte d'éléments volatils, tels que le chrome.

Si le système chauffait l'ensemble du mélange jusqu'au point de fusion de l'élément le plus réfractaire, ces composants volatils s'évaporeraient probablement.

En abaissant la température de traitement globale par dissolution multi-étapes, le système supprime cette évaporation. Cela garantit que l'alliage final conserve son rapport compositionnel prévu.

Agitation électromagnétique

Bien que l'objectif principal soit la gestion thermique, le système d'induction offre un avantage secondaire d'une agitation électromagnétique intense.

Cela force le métal en fusion à se déplacer continuellement, garantissant que les alliages intermédiaires et les éléments ajoutés se mélangent pour former une composition très uniforme.

Comprendre les compromis

Complexité du processus

La fusion multi-étapes est intrinsèquement plus complexe que le traitement en une seule étape.

Elle nécessite un chronométrage précis et un ordre calculé d'ajout des éléments. Des erreurs dans la séquence des alliages intermédiaires peuvent entraîner une fusion incomplète ou une ségrégation.

Risques de contamination du creuset

Le chauffage par induction à haute puissance implique un transfert d'énergie intense. Dans les configurations standard, cela peut entraîner des interactions entre le métal en fusion et le creuset.

Cependant, des variations avancées, telles que la lévitation magnétique sous vide, peuvent atténuer cela en suspendant le métal. Sans ces caractéristiques de lévitation, la puissance élevée requise pour les éléments réfractaires augmente le risque de contamination de l'alliage par le matériau du creuset.

Faire le bon choix pour votre objectif

L'utilisation de l'induction à haute puissance pour la fusion multi-étapes est un choix stratégique pour les systèmes d'alliages complexes.

- Si votre objectif principal est la précision compositionnelle : Utilisez cette approche multi-étapes pour empêcher l'évaporation d'éléments volatils comme le chrome.

- Si votre objectif principal est l'homogénéité : Fiez-vous au mécanisme de dissolution et à l'agitation électromagnétique pour garantir que les éléments réfractaires sont entièrement intégrés dans la matrice.

Résumé : En traitant le processus de fusion comme une dissolution chimique étagée plutôt qu'un simple événement thermique, vous pouvez produire des alliages de haute qualité à la fois chimiquement précis et structurellement uniformes.

Tableau récapitulatif :

| Caractéristique | Objectif de l'induction multi-étapes | Bénéfice technique |

|---|---|---|

| Gestion thermique | Gère les disparités extrêmes de points de fusion | Températures de traitement globales plus basses |

| Contrôle de phase | Utilise les phases liquides comme solvant | Dissout les éléments réfractaires sans chaleur brute |

| Intégrité compositionnelle | Atténue l'évaporation des éléments volatils | Préserve les rapports chimiques précis (par ex. Chrome) |

| Homogénéité | Agitation électromagnétique intense | Assure une distribution uniforme des éléments |

Élevez votre recherche de matériaux avec KINTEK

La précision dans la préparation des alliages à haute entropie nécessite plus que de la chaleur : elle nécessite un contrôle spécialisé. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes d'induction, sous vide, CVD et à moufle haute performance conçus pour gérer les flux de travail métallurgiques les plus exigeants. Que vous ayez besoin d'une solution personnalisable pour la fusion multi-étapes ou d'un four haute température pour les matériaux réfractaires, nos équipements garantissent l'intégrité compositionnelle et l'uniformité structurelle pour votre laboratoire.

Prêt à optimiser votre processus d'alliage ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

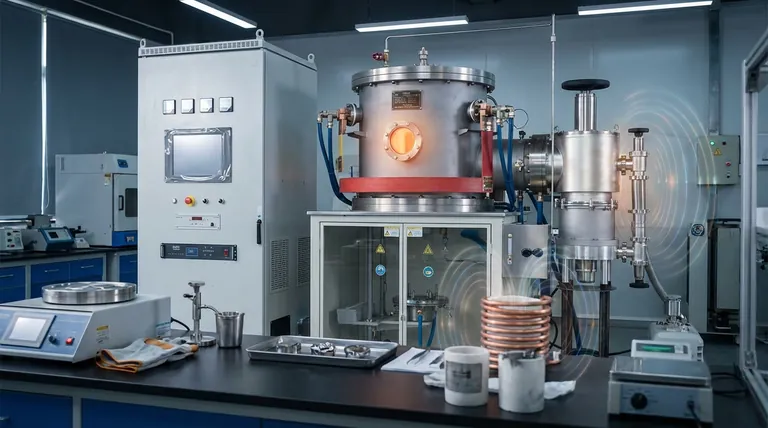

Guide Visuel

Références

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel est le rôle d'une alimentation chauffante à transistor IGBT dans les procédés d'évaporation par chauffage par induction pour la poudre de magnésium ? Maîtrisez le contrôle de précision pour une qualité de poudre supérieure

- Quelles sont les principales applications des fours de fusion par induction sous vide (VIM) ? Atteignez une pureté métallique inégalée pour les industries critiques

- Pourquoi le choix du creuset est-il important dans un four à induction ? Assurer la pureté de la coulée et la sécurité du processus

- Quelles fonctionnalités de contrôle avancées le four de fusion à induction IGBT offre-t-il ? Contrôle intelligent et autorégulateur pour une efficacité maximale

- Qu'est-ce qu'un four à induction à noyau ? Un transformateur spécialisé pour la fusion efficace des métaux

- Comment les fours à induction à canal minimisent-ils l'oxydation et la décarburation ? Atteignez un contrôle métallurgique supérieur

- Quelles sont les principales caractéristiques des fours de fusion à haute température ? Obtenez une fusion précise pour les métaux et les alliages

- Pourquoi est-il nécessaire de retourner et refondre plusieurs fois les lingots ? Assurer l'uniformité dans la fusion par arc sous vide