À la base, un four à induction à noyau est un four électrique qui fait fondre le métal en agissant comme un transformateur électrique. Il utilise un noyau de fer pour relier un enroulement électrique primaire à la charge métallique elle-même, qui agit comme un enroulement secondaire en court-circuit, provoquant la génération d'une chaleur intense directement dans le métal.

Le concept crucial à comprendre est qu'un four à noyau utilise un noyau de fer pour créer un lien magnétique à basse fréquence et très efficace entre la source d'alimentation et le métal. Cela le rend fondamentalement différent d'un four sans noyau et définit ses applications spécifiques.

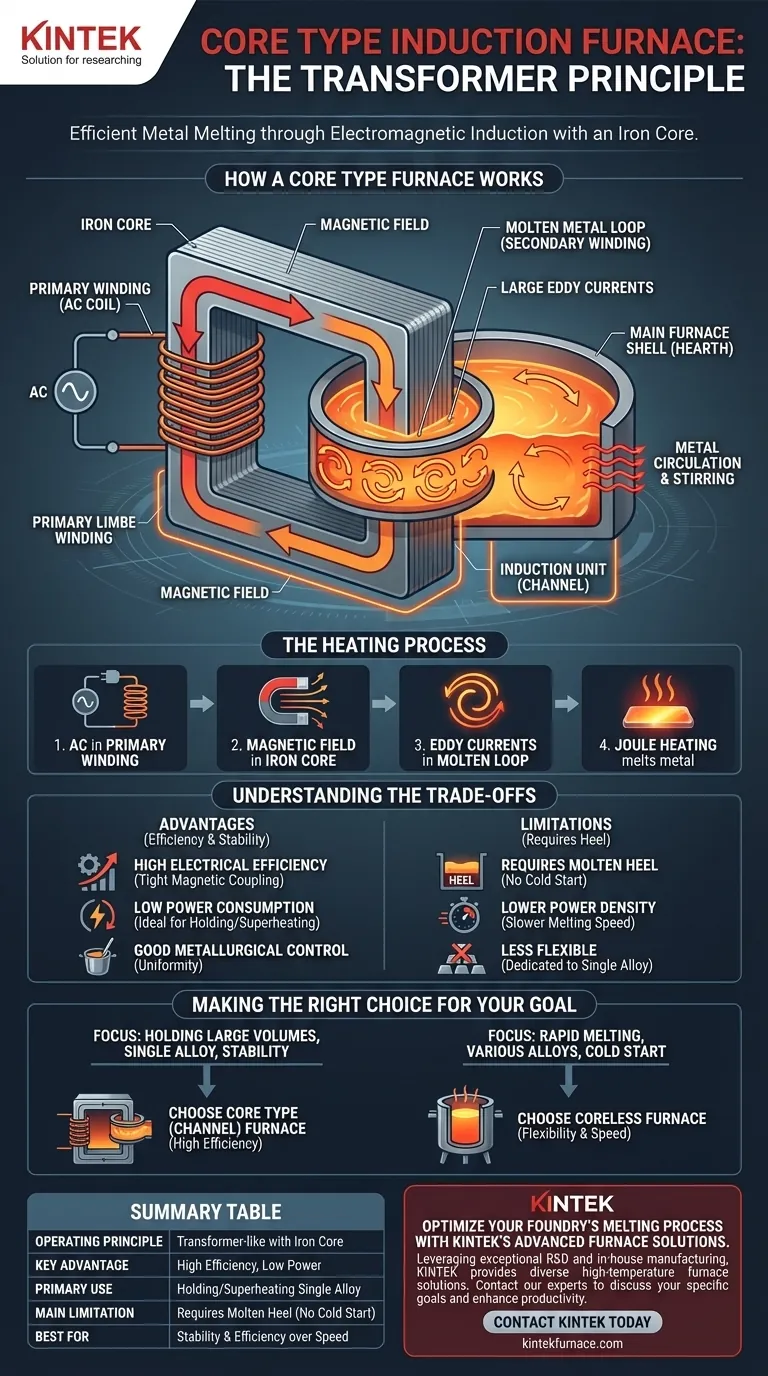

Comment fonctionne un four à noyau

Un four à induction à noyau fonctionne sur le principe de l'induction électromagnétique, un concept familier à quiconque comprend le fonctionnement d'un transformateur de base. L'objectif est de convertir l'énergie électrique en chaleur dans une charge métallique.

L'analogie du transformateur

Pensez à un transformateur standard avec deux bobines enroulées autour d'un noyau de fer. Dans un four à noyau :

- L'enroulement primaire : Une bobine électrique, alimentée par une source de courant alternatif, est enroulée autour d'un noyau de fer feuilleté.

- Le noyau de fer : Ce noyau concentre et dirige le champ magnétique créé par l'enroulement primaire.

- L'enroulement secondaire : Le métal à faire fondre est contenu dans un canal ou un anneau qui traverse le noyau de fer. Cet anneau de métal devient effectivement une spire unique, un enroulement secondaire en court-circuit.

Le processus de chauffage

- Un courant alternatif (CA) est appliqué à l'enroulement primaire.

- Cela génère un puissant champ magnétique alternatif qui est concentré par le noyau de fer.

- Le champ magnétique induit un très grand courant de Foucault dans la boucle de métal conducteur (la charge).

- La résistance électrique naturelle du métal s'oppose à ce fort courant, générant une chaleur immense (effet Joule) et provoquant la fusion du métal.

Circulation du métal

Un avantage clé de cette conception est l'action d'agitation naturelle qu'elle crée. La chaleur intense générée dans la boucle métallique la fait circuler dans le bain principal ou le creuset du four. Ce mouvement assure une température plus uniforme et une composition d'alliage cohérente dans tout le bain en fusion.

Composants clés et conception

La conception physique d'un four à noyau est construite autour de sa fonction de transformateur. Il est souvent appelé four à canal en raison de sa construction distincte.

La coque principale du four

C'est le récipient principal, doublé de matériau réfractaire, qui contient la majeure partie du métal en fusion.

L'unité d'induction (le "canal")

Attaché à la coque principale se trouve l'ensemble de l'inducteur. C'est là que le chauffage se produit. Il contient la bobine primaire et le noyau de fer, avec un canal pour que le métal en fusion circule, complétant le "circuit secondaire".

Comprendre les compromis

Aucune technologie n'est parfaite pour toutes les applications. La conception du four à noyau présente des avantages et des limites distincts.

Avantages

- Haute efficacité électrique : Le noyau de fer crée un couplage magnétique très étroit, ce qui entraîne moins de pertes d'énergie par rapport aux conceptions sans noyau.

- Faible consommation d'énergie : Ils sont excellents pour maintenir le métal à une température spécifique pendant de longues périodes ou pour le surchauffer, car ils consomment moins d'énergie en régime permanent.

- Bon contrôle métallurgique : L'agitation douce et continue assure un excellent mélange et une homogénéité de température.

Limites

- Nécessite un talon de fusion : Un four à noyau ne peut pas être démarré à froid avec du métal solide. Une boucle continue de métal en fusion doit toujours être présente dans le canal pour compléter le circuit secondaire. C'est ce qu'on appelle un "talon de fusion".

- Densité de puissance plus faible : Ils ne peuvent pas faire fondre le métal aussi rapidement que les fours sans noyau, car la puissance qui peut être appliquée est limitée par le revêtement réfractaire du canal.

- Moins flexible : Ils ne conviennent pas aux changements fréquents d'alliages, car le four doit être complètement vidé, ce qui est un processus complexe. Ils sont généralement dédiés à un seul alliage.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de four dépend entièrement des exigences opérationnelles de la fonderie ou de l'usine.

- Si votre objectif principal est de maintenir de grands volumes d'un seul alliage à température : La haute efficacité et la faible consommation d'énergie d'un four à noyau (à canal) en font le choix idéal.

- Si votre objectif principal est de faire fondre rapidement divers alliages à partir d'un démarrage à froid : Un four à induction sans noyau est supérieur en raison de sa flexibilité et de sa densité de puissance élevée.

En fin de compte, comprendre le four à noyau comme un transformateur hautement spécialisé vous permet de reconnaître ses forces uniques dans les applications exigeant efficacité et stabilité plutôt que vitesse et flexibilité.

Tableau récapitulatif :

| Caractéristique | Four à induction à noyau |

|---|---|

| Principe de fonctionnement | Fonctionne comme un transformateur avec un noyau de fer |

| Avantage clé | Haute efficacité électrique et faible consommation d'énergie |

| Utilisation principale | Maintien et surchauffage de grands volumes d'un seul alliage |

| Limitation principale | Nécessite un talon de fusion ; ne peut pas démarrer à froid |

| Idéal pour | Fonderies axées sur la stabilité et l'efficacité plutôt que sur la vitesse |

Optimisez le processus de fusion de votre fonderie avec les solutions de fours avancées de KINTEK.

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires et fonderies des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences opérationnelles uniques.

Que vous ayez besoin de la stabilité à haut rendement d'un four à noyau ou de la flexibilité d'une conception sans noyau, nos experts peuvent vous aider à sélectionner ou à personnaliser la solution parfaite. Contactez notre équipe dès aujourd'hui pour discuter de vos objectifs spécifiques de fusion des métaux et découvrir comment KINTEK peut améliorer votre productivité et votre efficacité.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques