Le choix du bon creuset est primordial pour toute opération de four à induction car il sert d'interface principale entre l'énergie du four et le métal en cours de fusion. Un mauvais choix peut entraîner une défaillance catastrophique, une contamination de la coulée et des pertes financières importantes. Le creuset doit non seulement contenir le métal liquide à des températures extrêmes, mais aussi résister à un choc thermique intense et rester chimiquement inerte par rapport à l'alliage spécifique traité.

Le creuset n'est pas simplement un récipient passif ; c'est un composant actif du processus métallurgique. Ses propriétés matérielles dictent directement la pureté du produit final, la sécurité de l'opération et l'efficacité globale du four.

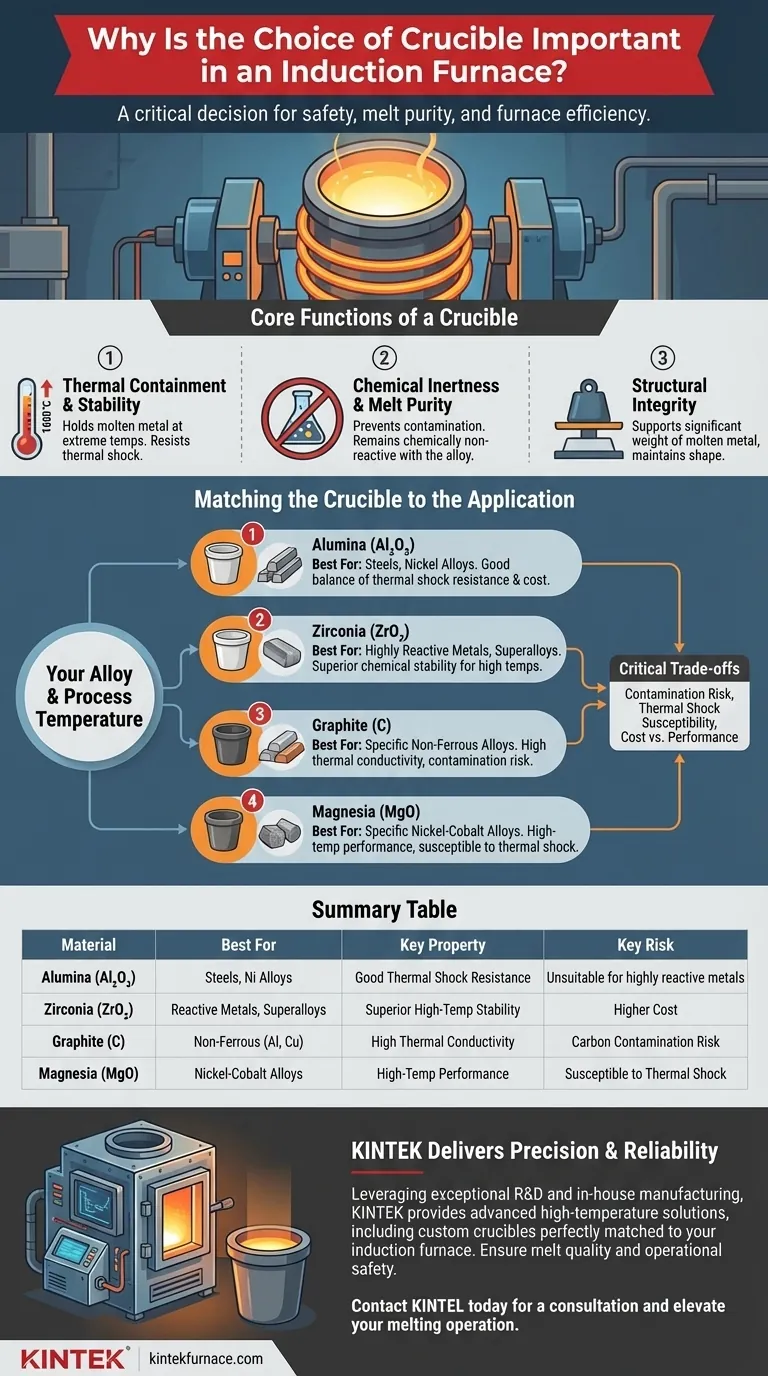

Les fonctions fondamentales d'un creuset dans la fusion par induction

Pour comprendre l'importance du choix du creuset, vous devez d'abord apprécier les rôles exigeants qu'il joue. Le choix est un équilibre entre les propriétés thermiques, chimiques et structurelles adaptées à une application spécifique.

Confinement thermique et stabilité

La fonction la plus basique d'un creuset est de contenir le métal en fusion à des températures pouvant dépasser 1600 °C (2900 °F). Il doit le faire sans fondre, se déformer ou se fissurer. Cela nécessite un matériau avec un point de fusion exceptionnellement élevé et une faible dilatation thermique.

De plus, les cycles rapides de chauffage et de refroidissement inhérents à la fusion par induction créent une immense contrainte thermique. La capacité de résister à ce changement de température rapide sans se fracturer est connue sous le nom de résistance au choc thermique, une propriété critique pour tout creuset.

Inertie chimique et pureté de la coulée

Les métaux en fusion sont très réactifs. Un creuset fabriqué dans le mauvais matériau réagira chimiquement avec la coulée, entraînant des impuretés dans l'alliage et modifiant ses propriétés finales. C'est une défaillance critique.

Par exemple, l'utilisation d'un creuset en graphite pour faire fondre certains types d'acier peut introduire du carbone dans l'alliage, formant des carbures indésirables et rendant tout le lot inutilisable. L'objectif est l'inertie chimique : le creuset doit être un récipient neutre qui ne contamine pas le produit.

Intégrité structurelle

Le creuset doit supporter le poids important de la charge de métal en fusion. Il doit maintenir son intégrité structurelle même lorsqu'il est surchauffé, garantissant que la coulée reste contenue en toute sécurité pendant le processus de coulée et de moulage.

Adapter le creuset à l'application

Le matériau de creuset correct est dicté entièrement par le métal en fusion et la température de processus visée. Il n'existe pas de matériau unique « meilleur ».

Pour les aciers et les alliages à base de nickel

L'alumine (Oxyde d'aluminium) est un choix courant et efficace pour faire fondre la plupart des aciers et de nombreux alliages à base de nickel. Elle offre un bon équilibre entre stabilité à haute température, résistance au choc thermique et inertie chimique pour ces applications.

Pour les métaux réactifs et à haute température

Lorsqu'on travaille avec des métaux très réactifs comme le titane ou des superalliages à des températures extrêmes, la zircone (Dioxyde de zirconium) est souvent nécessaire. Elle offre une stabilité chimique supérieure et un point de fusion plus élevé que l'alumine, empêchant la contamination de ces alliages sensibles et coûteux.

Pour les applications spécifiques non ferreuses et autres

Les creusets en graphite sont utilisés pour certains métaux non ferreux comme les alliages d'aluminium et de cuivre, mais une attention particulière doit être portée pour éviter la contamination. La magnésie est utilisée pour des applications spécifiques d'alliages nickel-cobalt mais peut être plus sensible au choc thermique si elle n'est pas manipulée correctement.

Comprendre les compromis

La sélection d'un creuset implique de naviguer dans une série de compromis critiques. Leur mauvaise compréhension peut conduire à l'échec du processus.

Le risque de contamination

La conséquence la plus grave d'un mauvais choix est la contamination de la coulée. Comme mentionné, un creuset en graphite peut ruiner une coulée d'acier à faible teneur en carbone. De même, un creuset en alumine peut ne pas convenir aux métaux très réactifs qui peuvent arracher l'oxygène de la céramique d'oxyde, entraînant des impuretés.

Sensibilité au choc thermique

Même un creuset chimiquement compatible peut tomber en panne. Par exemple, un creuset en magnésie pourrait être le choix chimique parfait mais se fissurera s'il est chauffé ou refroidi trop rapidement. La procédure de l'opérateur est tout aussi importante que le matériau lui-même.

Coût par rapport à la performance

Il existe une différence de coût significative entre les matériaux. Un creuset standard en argile-graphite ou en alumine est bien moins cher qu'un creuset en zircone de haute pureté. Le choix devient un calcul économique : le coût du creuset doit être mis en balance avec la valeur de l'alliage et le risque d'une coulée ratée.

Faire le bon choix pour votre coulée

Votre sélection doit être une décision délibérée basée sur votre objectif métallurgique spécifique. Utilisez ces principes comme guide.

- Si votre objectif principal est de faire fondre des aciers standard ou des alliages de nickel : Les creusets en alumine offrent l'équilibre le plus fiable et le plus rentable entre performance et stabilité chimique.

- Si votre objectif principal est de faire fondre des métaux très réactifs ou à très haute température : Investissez dans un creuset en zircone pour garantir la pureté chimique et l'intégrité de votre produit final.

- Si votre objectif principal est de faire fondre des alliages non ferreux spécifiques : Vous pouvez envisager le graphite ou d'autres matériaux spécialisés, mais vous devez d'abord vérifier leur compatibilité chimique pour éviter de contaminer votre coulée.

En fin de compte, un creuset correctement sélectionné est la base d'une opération de fusion sûre, efficace et réussie.

Tableau récapitulatif :

| Matériau du creuset | Idéal pour | Propriété clé | Risque principal |

|---|---|---|---|

| Alumine (Al₂O₃) | Aciers, Alliages de nickel | Bonne résistance au choc thermique, inertie chimique | Inadapté aux métaux très réactifs |

| Zircone (ZrO₂) | Métaux réactifs (ex: Ti), Superalliages | Stabilité supérieure à haute température | Coût plus élevé |

| Graphite (C) | Non ferreux spécifiques (ex: Al, Cu) | Haute conductivité thermique | Risque de contamination par le carbone |

| Magnésie (MgO) | Alliages spécifiques Nickel-Cobalt | Performance à haute température | Sensible au choc thermique |

Maximisez votre processus de fusion avec le bon creuset

Choisir le bon creuset n'est pas une décision universelle ; c'est un calcul précis basé sur votre alliage spécifique, votre température et vos exigences de pureté. Un mauvais choix risque une contamination coûteuse et une défaillance de l'équipement.

KINTEK apporte précision et fiabilité. Grâce à nos capacités exceptionnelles de R&D et de fabrication interne, nous fournissons des solutions de fours à haute température avancées, y compris des creusets parfaitement adaptés à votre four à induction. Notre expertise approfondie en matière de personnalisation garantit que votre creuset offre la stabilité thermique, l'inertie chimique et l'intégrité structurelle exactes que votre processus exige.

Ne laissez pas la qualité de votre coulée au hasard. Laissez nos experts vous aider à sélectionner le creuset idéal pour protéger vos matériaux précieux et assurer la sécurité opérationnelle.

Contactez KINTEL dès aujourd'hui pour une consultation et améliorez votre opération de fusion.

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température