À la base, un four de fusion par induction sous vide (VIM) est utilisé pour produire les métaux et alliages de la plus haute pureté requis par les industries les plus exigeantes au monde. Ses principales applications se trouvent dans des secteurs tels que l'aérospatiale, la défense, l'énergie nucléaire et le médical, où une défaillance matérielle peut avoir des conséquences catastrophiques. Le VIM est le processus de référence pour la création de superalliages, d'aciers spéciaux à haute résistance et d'autres matériaux avancés qui ne peuvent pas être produits dans un environnement de fusion à l'air libre.

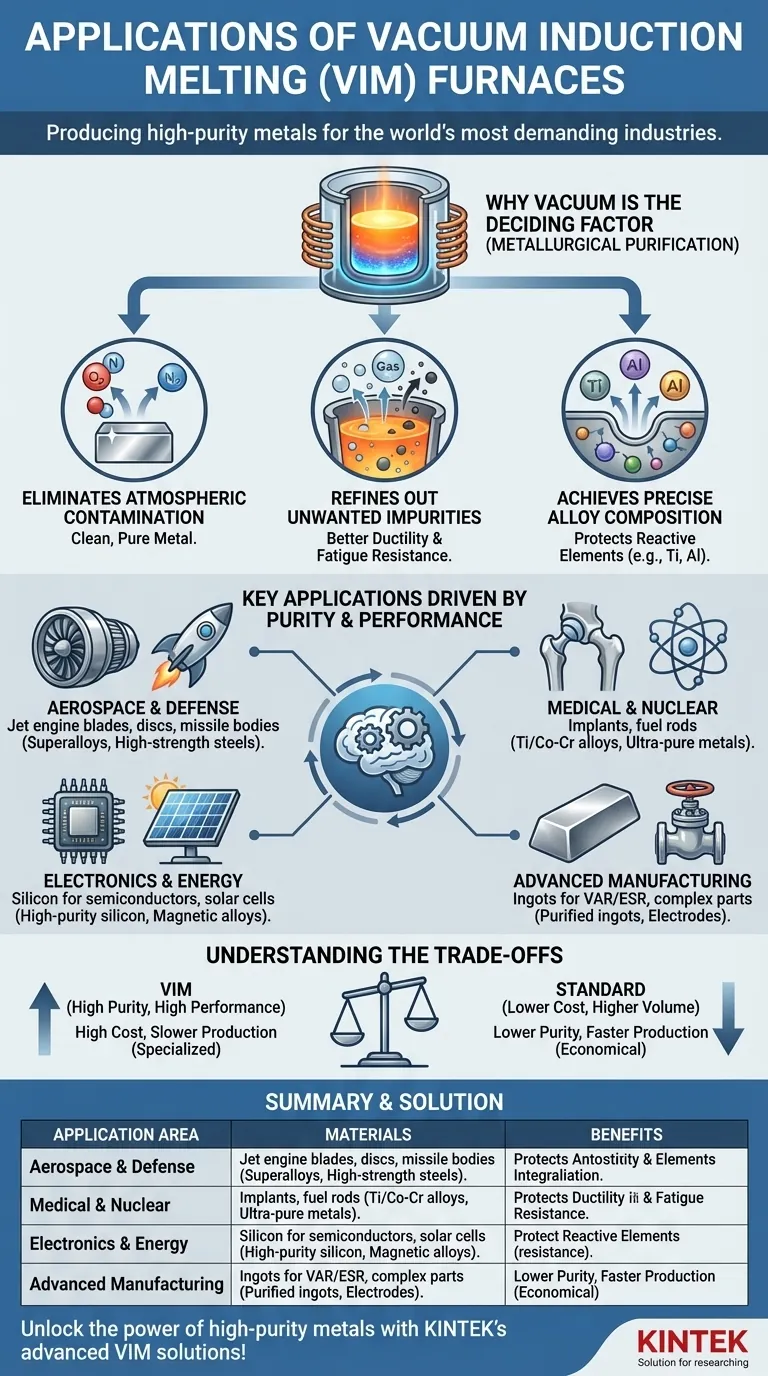

L'idée cruciale est que le VIM ne concerne pas seulement la fusion du métal ; il s'agit de purification métallurgique. L'environnement sous vide est la caractéristique clé, permettant l'élimination des contaminants atmosphériques et des éléments indésirables pour créer des matériaux d'une résistance, d'une pureté et d'une performance supérieures.

Pourquoi le vide est le facteur décisif

Le "vide" dans VIM est ce qui le sépare de tous les autres processus de fusion par induction. Cet environnement contrôlé modifie fondamentalement le comportement du métal, permettant un niveau de qualité autrement inaccessible.

Élimination de la contamination atmosphérique

Dans un four standard, le métal en fusion réagit avec l'oxygène et l'azote de l'air, formant des oxydes et des nitrures. Ces impuretés sont piégées dans le produit final, créant des points faibles qui peuvent entraîner une défaillance prématurée.

Un four VIM crée un vide poussé, éliminant pratiquement tout l'air. Cela empêche ces réactions de se produire, ce qui donne un métal exceptionnellement propre et pur.

Raffinage des impuretés indésirables

L'environnement sous vide raffine également activement le métal en fusion. Les éléments indésirables à haute pression de vapeur, tels que le plomb, le bismuth, le soufre et les gaz dissous comme l'hydrogène, sont littéralement éliminés de la masse fondue par ébullition et retirés par le système de vide.

Cette étape de raffinage est essentielle pour améliorer les propriétés mécaniques comme la ductilité et la résistance à la fatigue.

Obtention d'une composition d'alliage précise

De nombreux matériaux avancés, en particulier les superalliages, s'appuient sur des éléments réactifs comme le titane et l'aluminium pour leur résistance aux hautes températures. Dans une fusion à l'air libre, ces précieux éléments s'oxyderaient rapidement et seraient perdus.

À l'intérieur d'un four VIM, ces éléments réactifs sont protégés. Cela permet la création d'alliages avec des compositions chimiques extrêmement précises et reproductibles, garantissant que chaque lot répond aux spécifications exactes.

Applications clés dictées par la pureté et la performance

Les capacités uniques du VIM permettent directement la production de composants pour des applications critiques et à enjeux élevés.

Aérospatiale et défense

C'est le plus grand utilisateur de la technologie VIM. Le processus est essentiel pour produire des superalliages à base de nickel utilisés dans les aubes de turbine de moteurs à réaction, les disques et d'autres composants qui doivent résister à des températures extrêmes et à des contraintes de rotation. Il est également utilisé pour les aciers à haute résistance dans les corps de missiles et les composants de fusées.

Médical et nucléaire

Le corps humain est un environnement agressif, et les implants médicaux comme les articulations artificielles nécessitent des matériaux à la fois biocompatibles et très résistants à la corrosion. Le VIM est utilisé pour produire les alliages de titane et de cobalt-chrome ultra-purs pour ces dispositifs.

De même, la fiabilité absolue requise pour les barres de combustible nucléaire et d'autres composants de réacteurs exige l'utilisation du VIM pour garantir l'intégrité et la pureté des matériaux.

Électronique et énergie

La production de silicium de haute pureté pour les semi-conducteurs et les cellules solaires repose sur la fusion sous vide pour obtenir les propriétés électroniques nécessaires. Le processus est également utilisé pour créer des alliages magnétiques spécialisés et d'autres matériaux pour l'industrie électronique.

Fabrication avancée

Le VIM est souvent la première étape d'un processus de fabrication en plusieurs étapes. Il est utilisé pour couler de grands lingots purifiés ou des électrodes qui seront raffinés par des processus secondaires comme la refusion à l'arc sous vide (VAR) ou la refusion sous laitier électroconducteur (ESR). Il est également utilisé pour couler des pièces complexes, telles que des vannes haute performance pour le traitement chimique corrosif.

Comprendre les compromis

Bien que puissant, le VIM est un outil spécialisé. Ce n'est pas le bon choix pour toutes les applications de fusion en raison de ses complexités et de ses coûts inhérents.

Coût élevé et complexité

Les fours VIM sont considérablement plus chers à l'achat, à l'exploitation et à l'entretien que les fours de fusion à l'air libre standard. Les systèmes de vide, les commandes sophistiquées et les conceptions de chambre robustes contribuent à ce coût élevé.

Cycles de production plus lents

Le processus de chargement du four, d'évacuation de la chambre vers un vide poussé, de fusion, de raffinage et de refroidissement prend du temps. Il en résulte un débit inférieur à celui des méthodes de fusion continues ou à plus grand volume.

Pas une solution universelle

Pour l'acier de qualité standard, la fonte ou les alliages d'aluminium où la pureté extrême n'est pas l'exigence principale, le VIM est excessif. Des méthodes plus économiques comme les fours à induction conventionnels ou les fours à arc électrique sont mieux adaptées à ces applications à grand volume.

Faire le bon choix pour votre objectif

Le choix d'un processus de fusion nécessite d'aligner la capacité de la technologie sur les exigences d'utilisation finale du matériau.

- Si votre objectif principal est la performance et la pureté extrêmes : le VIM est le choix essentiel pour des applications comme les superalliages aérospatiaux ou les implants médicaux où l'intégrité des matériaux n'est pas négociable.

- Si votre objectif principal est une chimie d'alliage précise et complexe : le VIM est nécessaire pour protéger les éléments réactifs et atteindre les objectifs de composition exacts requis pour de nombreux alliages avancés.

- Si votre objectif principal est une production de métal rentable et à grand volume : les fours à induction à air ou à arc plus simples sont une solution beaucoup plus économique pour les matériaux qui n'exigent pas le niveau de purification du VIM.

En fin de compte, choisir le VIM est une décision qui priorise une qualité et une performance matérielles inégalées avant toute autre considération.

Tableau récapitulatif :

| Domaine d'application | Principaux matériaux produits | Principaux avantages |

|---|---|---|

| Aérospatiale et défense | Superalliages à base de nickel, aciers à haute résistance | Résistance aux températures extrêmes, haute résistance pour les moteurs à réaction et les missiles |

| Médical | Titane, alliages cobalt-chrome | Biocompatibilité, résistance à la corrosion pour les implants |

| Nucléaire | Métaux ultra-purs pour les barres de combustible | Fiabilité, intégrité des matériaux dans les réacteurs |

| Électronique et énergie | Silicium de haute pureté, alliages magnétiques | Propriétés électroniques supérieures pour les semi-conducteurs et les cellules solaires |

| Fabrication avancée | Lingots purifiés, électrodes pour traitement ultérieur | Permet des alliages et des pièces complexes pour des applications haute performance |

Débloquez le pouvoir des métaux de haute pureté avec les solutions avancées de fusion par induction sous vide de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux divers laboratoires des systèmes de fours haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant une qualité et une performance matérielles supérieures pour les applications critiques dans l'aérospatiale, le médical et au-delà. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours VIM peuvent élever votre recherche et votre production !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues