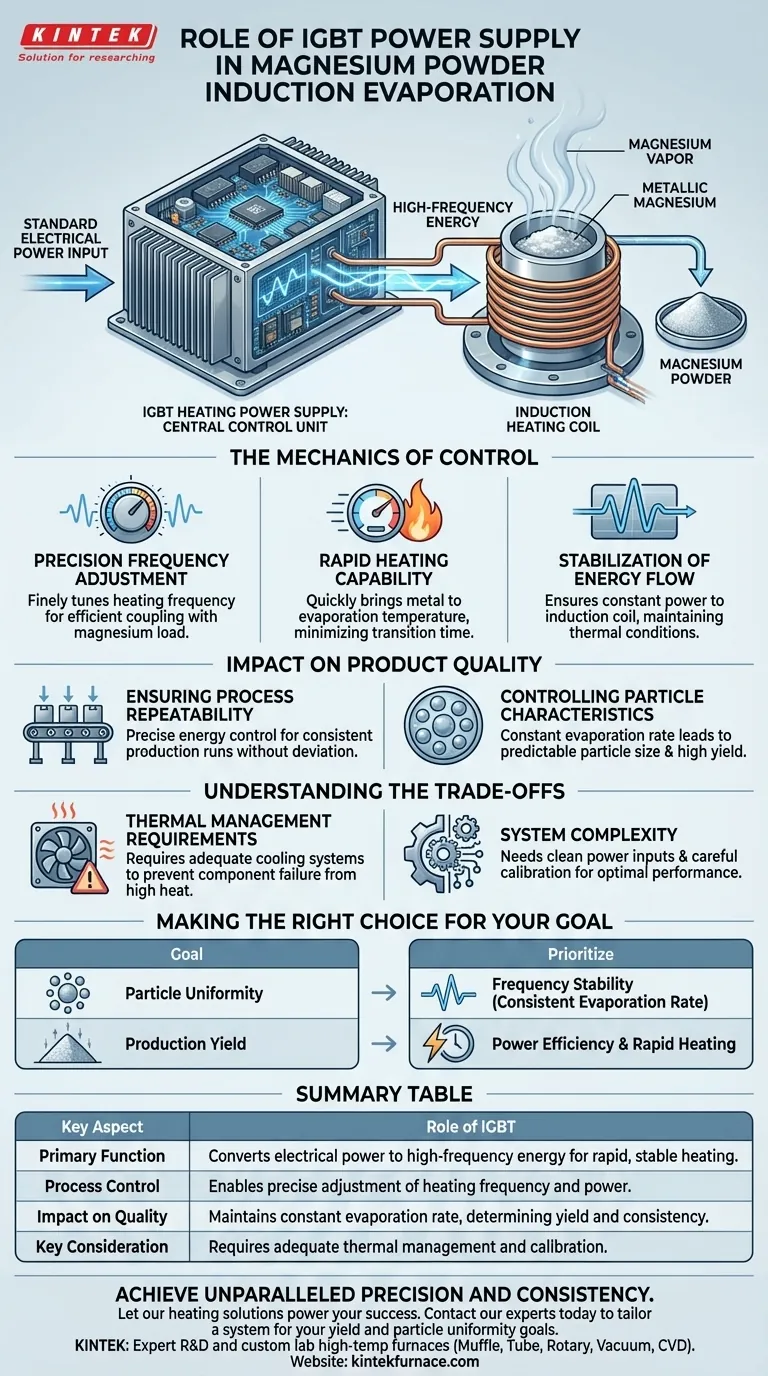

L'alimentation chauffante à IGBT (Insulated Gate Bipolar Transistor) sert d'unité de contrôle centrale pour les systèmes de chauffage par induction utilisés dans la production de poudre de magnésium. Sa fonction principale est de fournir une fréquence et une puissance de chauffage précisément réglables, convertissant l'énergie électrique standard en l'énergie à haute fréquence nécessaire pour chauffer rapidement et de manière stable le magnésium métallique jusqu'à son point d'évaporation.

En découplant l'apport d'énergie des fluctuations du réseau ou de la charge, l'alimentation IGBT assure un taux d'évaporation constant, qui est le facteur le plus critique pour déterminer le rendement, la constance de la granulométrie et la qualité globale de la poudre de magnésium.

La mécanique du contrôle

Réglage précis de la fréquence

L'alimentation IGBT n'agit pas simplement comme un interrupteur marche/arrêt ; elle fonctionne comme un accordeur très sophistiqué. Elle permet aux opérateurs d'ajuster la fréquence de chauffage avec une extrême précision. Ce contrôle de la fréquence est essentiel pour coupler efficacement le champ magnétique avec la charge de magnésium, garantissant que l'énergie est transférée exactement là où elle est nécessaire.

Capacité de chauffage rapide

L'efficacité de l'évaporation du magnésium repose sur la rapidité. L'alimentation IGBT facilite un chauffage rapide, amenant le métal à la température requise rapidement. Cela minimise le temps pendant lequel le matériau passe par des états de transition, optimisant ainsi le cycle de processus global.

Stabilisation du flux d'énergie

Les fluctuations de puissance peuvent ruiner un lot de poudre. Le système IGBT agit comme un stabilisateur, garantissant que la puissance fournie à la bobine d'induction reste constante. Cette stabilité est nécessaire pour maintenir les conditions thermiques spécifiques requises pour l'évaporation.

Impact sur la qualité du produit

Assurer la répétabilité du processus

Dans la fabrication industrielle, l'objectif est de rendre chaque lot identique au précédent. Le contrôle précis de l'énergie fourni par l'alimentation IGBT assure cohérence et répétabilité. Il élimine les variables de l'équation de chauffage, vous permettant de reproduire des cycles de production réussis sans déviation.

Contrôle des caractéristiques des particules

Les caractéristiques de la poudre de magnésium finale — en particulier le rendement et la granulométrie — sont le résultat direct du taux d'évaporation. En maintenant un taux d'évaporation strictement contrôlé, l'alimentation IGBT garantit que la densité de vapeur reste uniforme, conduisant à une formation de particules prévisible lors de la condensation.

Comprendre les compromis

Exigences de gestion thermique

Bien que les IGBT offrent une efficacité élevée, ils commutent des courants élevés à des vitesses élevées, ce qui génère une chaleur interne importante. Des systèmes de refroidissement adéquats sont obligatoires pour protéger l'alimentation elle-même. Ne pas gérer cette chaleur peut entraîner une défaillance des composants ou une limitation thermique, interrompant le processus d'évaporation.

Complexité du système

La mise en œuvre d'un système basé sur IGBT introduit un niveau de complexité électronique par rapport aux méthodes de chauffage plus anciennes et moins précises. Cela nécessite des entrées d'alimentation propres et un étalonnage minutieux pour garantir que la fréquence correspond à la bobine d'induction et à la charge. Un désalignement ici peut entraîner un chauffage inefficace malgré le matériel avancé.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre production de poudre de magnésium, alignez les paramètres de votre alimentation avec vos objectifs de production spécifiques :

- Si votre objectif principal est l'uniformité des particules : Privilégiez la stabilité de la fréquence pour garantir que le taux d'évaporation ne fluctue jamais, créant ainsi une densité de vapeur constante.

- Si votre objectif principal est le rendement de production : Privilégiez l'efficacité énergétique et les capacités de chauffage rapide pour maximiser la quantité de matériau évaporé par unité d'énergie consommée.

L'alimentation chauffante IGBT n'est pas seulement une source d'énergie ; c'est l'instrument de contrôle qualité qui définit la norme de votre produit final en magnésium.

Tableau récapitulatif :

| Aspect clé | Rôle de l'alimentation IGBT |

|---|---|

| Fonction principale | Convertit l'énergie électrique en énergie à haute fréquence pour un chauffage rapide et stable. |

| Contrôle du processus | Permet un réglage précis de la fréquence et de la puissance de chauffage pour un transfert d'énergie optimal. |

| Impact sur la qualité | Maintient un taux d'évaporation constant, déterminant directement le rendement de la poudre et la constance de la granulométrie. |

| Considération clé | Nécessite une gestion thermique adéquate et un étalonnage du système pour un fonctionnement fiable. |

Atteignez une précision et une cohérence inégalées dans votre production de poudre de magnésium.

Le contrôle avancé offert par une alimentation IGBT est essentiel pour des résultats de haute qualité. Chez KINTEK, nous comprenons les exigences complexes des processus de chauffage par induction. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques.

Laissez nos solutions de chauffage alimenter votre succès. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons adapter un système pour répondre à vos objectifs de production spécifiques en matière de rendement et d'uniformité des particules.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Quel est le processus de pressage à chaud sous vide ? Obtenir des matériaux ultra-denses et de haute pureté

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique