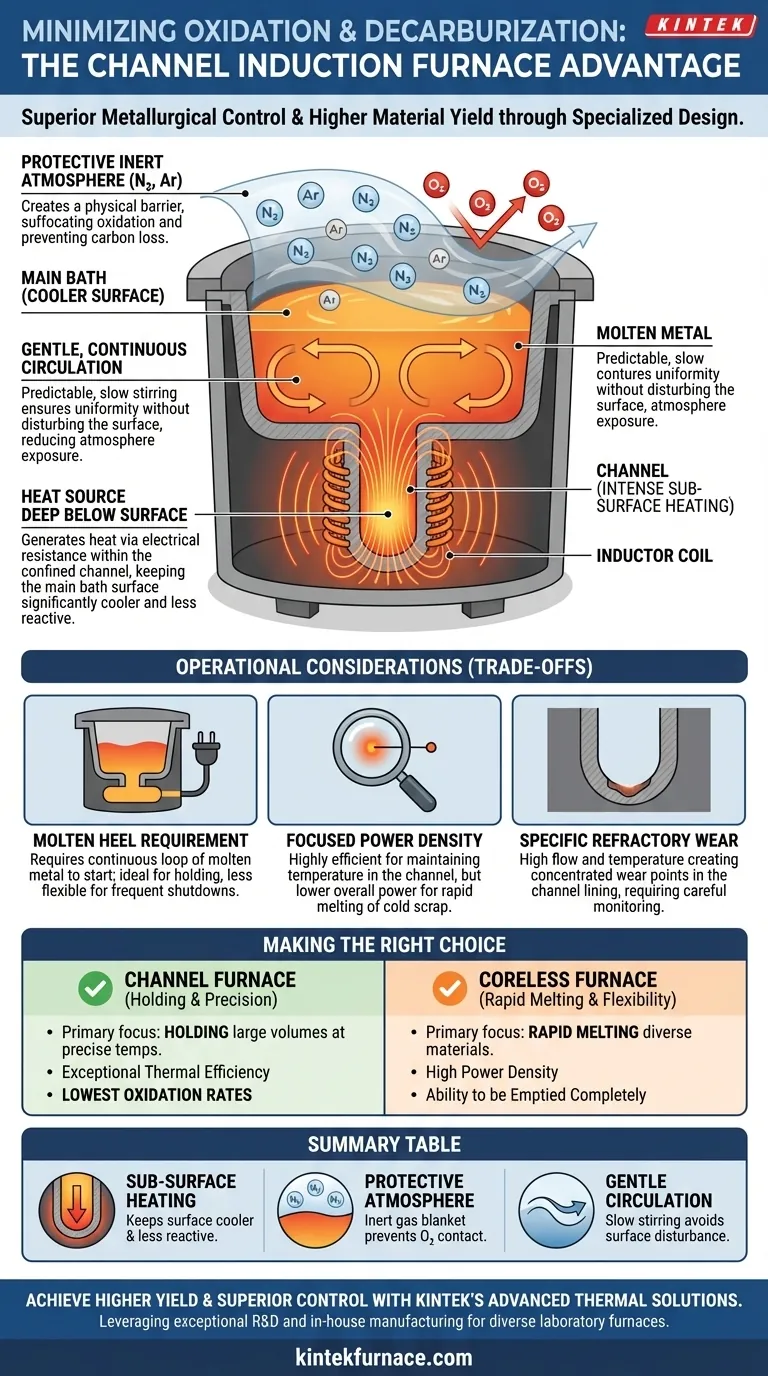

À la base, un four à induction à canal minimise l'oxydation et la décarburation grâce à deux mécanismes principaux. Premièrement, il génère de la chaleur directement dans un canal confiné de métal en fusion sous le bain principal, ce qui maintient la surface plus froide et moins réactive. Deuxièmement, il facilite l'utilisation d'une atmosphère protectrice et inerte au-dessus de la surface du bain, empêchant physiquement le contact avec l'oxygène ambiant.

L'avantage fondamental d'un four à canal réside dans sa conception, qui limite intrinsèquement les deux conditions nécessaires à l'oxydation et à la décarburation : des températures de surface élevées et une exposition directe à l'oxygène atmosphérique. Il en résulte un contrôle métallurgique supérieur et un rendement matière plus élevé.

Le Principe : Comment arrêter les réactions indésirables

L'oxydation est la réaction du métal avec l'oxygène, formant des scories et provoquant une perte de métal. La décarburation est la perte de carbone de la surface de l'acier, ce qui peut adoucir le matériau et compromettre ses propriétés spécifiées. Les deux sont provoquées par la chaleur et l'exposition à l'oxygène.

Chauffage contrôlé sous la surface

Un four à canal fonctionne comme un transformateur électrique où la bobine secondaire est une boucle fermée, ou "canal", de métal en fusion. La bobine d'inductance génère un puissant champ magnétique, induisant un fort courant électrique dans cette boucle métallique.

Ce processus génère une chaleur intense due à la résistance électrique à l'intérieur du canal, profondément sous la surface du bain principal. Le bain principal est chauffé par la douce circulation de ce métal surchauffé provenant du canal.

Parce que la source de chaleur n'est pas une flamme externe ou un arc, la surface du bain reste significativement plus froide et plus calme que dans d'autres types de fours. Cette température de surface plus basse ralentit considérablement le taux de toute réaction chimique potentielle comme l'oxydation.

Maintien d'une atmosphère protectrice

La conception fermée du four est parfaitement adaptée au contrôle de l'atmosphère. L'air ambiant au-dessus du bain peut être déplacé et remplacé par une couverture de gaz inerte protecteur.

Des gaz comme l'azote ou l'argon sont couramment utilisés. Parce qu'ils sont non réactifs, ils forment une barrière physique entre la surface du métal liquide et tout oxygène résiduel, étouffant efficacement le processus d'oxydation. Ceci est également essentiel pour empêcher le carbone de réagir avec l'oxygène et de quitter l'acier (décarburation).

Circulation douce et continue

Les forces électromagnétiques dans le canal créent un mouvement d'agitation continu, prévisible et doux dans tout le bain.

Ce mouvement lent et constant assure l'uniformité de la température sans perturber violemment la surface. Contrairement à l'agitation vigoureuse dans d'autres conceptions de fours, cette douceur empêche le métal chaud et nouveau d'être constamment exposé à l'atmosphère, minimisant davantage les opportunités d'oxydation.

Comprendre les compromis

Bien qu'exceptionnelle pour minimiser la perte de métal, la conception d'un four à canal présente des considérations opérationnelles spécifiques qui diffèrent des autres fours à induction, tels que le type sans noyau.

L'exigence du "talon de métal en fusion"

Un four à canal ne peut pas être démarré à partir de matériaux froids et solides. Il nécessite une boucle continue de métal en fusion — le "talon" — pour compléter le circuit électrique.

Cela en fait un four de maintien ou de duplexage idéal, mais moins flexible pour les opérations qui nécessitent des arrêts complets fréquents, des démarrages ou des changements rapides de composition d'alliage.

Densité de puissance focalisée

La chaleur est générée dans une zone très petite et concentrée (le canal). Ceci est très efficace pour maintenir la température, mais signifie que les fours à canal ont une densité de puissance globale inférieure à celle des fours sans noyau.

Par conséquent, ils ne sont pas conçus pour la fusion rapide de grands volumes de ferraille froide. Leur force réside dans le surchauffage et le maintien du métal déjà en fusion avec une efficacité thermique et une précision élevées.

Usure spécifique du réfractaire

Les températures élevées et le flux constant de métal sont concentrés dans le canal étroit. Cela crée un point d'usure spécifique sur le revêtement réfractaire qui doit être soigneusement surveillé et entretenu, ce qui diffère des schémas d'usure plus uniformes dans un bain de four sans noyau.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à canal doit être alignée avec vos objectifs métallurgiques et opérationnels spécifiques.

- Si votre objectif principal est de maintenir de grands volumes de métal à une température précise avec une perte de qualité minimale : Le four à canal est le choix supérieur en raison de son efficacité thermique exceptionnelle et de ses faibles taux d'oxydation.

- Si votre objectif principal est la fusion rapide de divers matériaux de charge ou des changements fréquents d'alliage : Un four à induction sans noyau peut être plus approprié en raison de sa densité de puissance élevée et de sa capacité à être vidé complètement.

En fin de compte, le four à induction à canal est conçu pour privilégier la stabilité métallurgique et l'efficacité par rapport à la vitesse de fusion brute.

Tableau récapitulatif :

| Mécanisme | Comment il minimise l'oxydation et la décarburation |

|---|---|

| Chauffage sous la surface | La chaleur est générée profondément dans un canal de métal en fusion, gardant la surface plus froide et moins réactive. |

| Atmosphère protectrice | Une couverture de gaz inerte (N₂, Ar) empêche le contact avec l'oxygène atmosphérique. |

| Circulation douce | Une agitation prévisible et lente assure l'uniformité de la température sans perturber violemment la surface. |

Obtenez un rendement matière plus élevé et un contrôle métallurgique supérieur avec les solutions thermiques avancées de KINTEK.

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques comme la minimisation de l'oxydation.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution de four personnalisée peut améliorer l'efficacité de votre processus et la qualité de votre produit.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie