À la base, les fours de fusion à haute température se définissent par quelques capacités essentielles. Celles-ci comprennent la capacité de fonctionner à des températures extrêmes (dépassant souvent 1000°C), un contrôle précis du processus de chauffage, une distribution uniforme de la température à travers le matériau et une construction durable conçue pour résister au stress thermique. De nombreux modèles avancés offrent également un contrôle de l'atmosphère pour éviter toute contamination pendant le processus de fusion.

La caractéristique déterminante d'un four de fusion de haute qualité n'est pas seulement sa capacité à atteindre des températures extrêmes, mais sa capacité à créer un environnement hautement contrôlé et reproductible. Cette précision est ce qui transforme les matières premières en composants aux propriétés spécifiques et souhaitées.

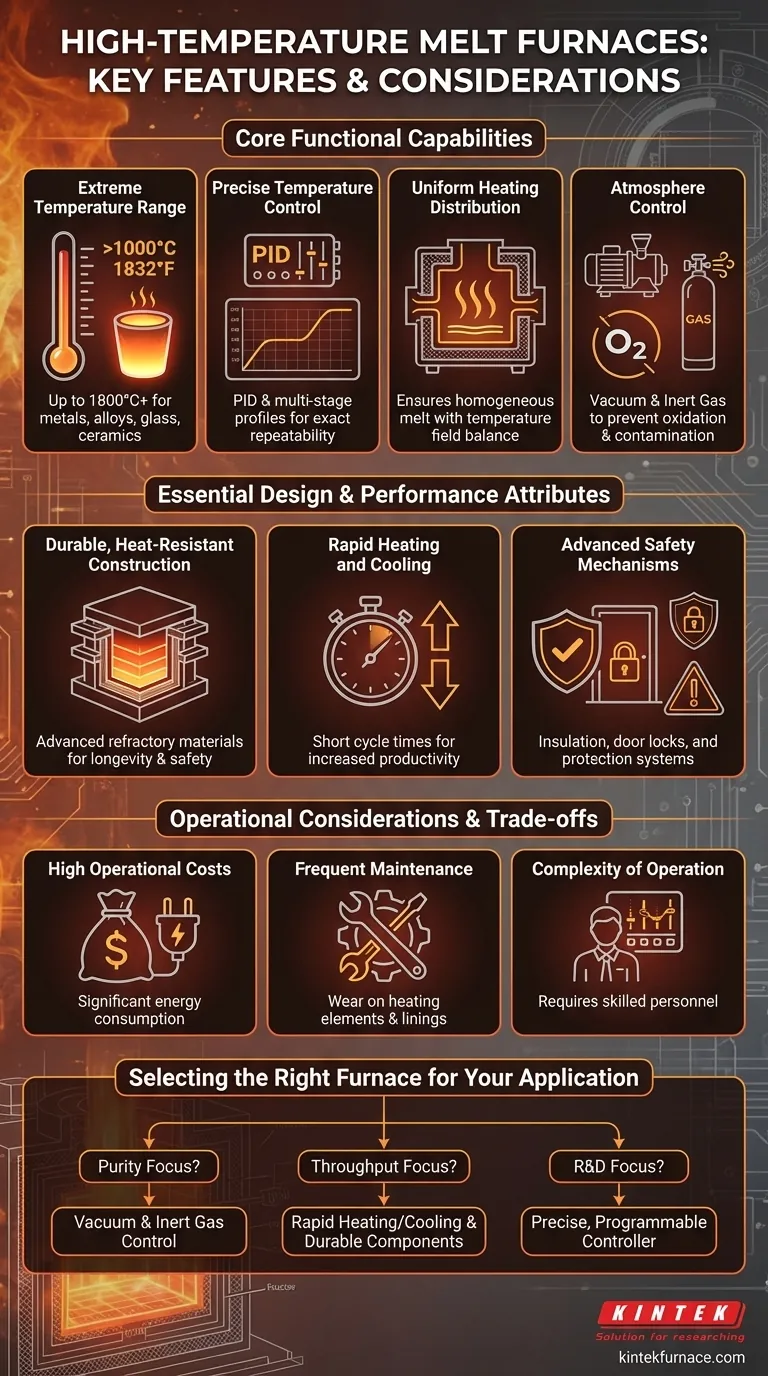

Capacités fonctionnelles de base

Pour obtenir des résultats constants et de haute qualité, ces fours reposent sur une combinaison de systèmes intégrés. Chaque caractéristique sert un objectif distinct dans le processus de fusion.

Plage de température extrême

Le travail principal d'un four est de générer de la chaleur, et ces systèmes sont conçus pour fonctionner de manière fiable à des températures supérieures à 1 000 °C (1832 °F), certains modèles spécialisés atteignant 1 800 °C (3272 °F) ou plus.

Cette capacité les rend essentiels pour le traitement d'une large gamme de matériaux, y compris les métaux industriels, les alliages spéciaux, le verre et les céramiques avancées.

Contrôle précis de la température

Les fours modernes utilisent des systèmes de contrôle sophistiqués, souvent avec des régulateurs proportionnels-intégral-dérivés (PID) ou une programmation multi-étapes.

Cela permet aux opérateurs d'exécuter des profils de chauffage et de refroidissement précis, ce qui est essentiel pour atteindre des phases métallurgiques ou des structures de matériaux spécifiques. Le résultat est une reproductibilité élevée d'un lot à l'autre.

Distribution uniforme du chauffage

Assurer une température uniforme dans toute la chambre — connue sous le nom d'équilibre du champ de température — est crucial. Cela empêche les points chauds qui pourraient endommager le matériau ou les points froids qui conduisent à une fusion incomplète.

Un chauffage uniforme garantit que l'ensemble du bain de fusion atteint la température cible, conduisant à un produit final homogène.

Contrôle de l'atmosphère (Vide et Gaz Inerte)

De nombreuses applications, en particulier celles impliquant des métaux réactifs comme le titane ou des alliages de haute pureté, nécessitent une atmosphère contrôlée. Les fours y parviennent de deux manières principales.

La première est un système de vide, qui élimine l'oxygène et autres contaminants pouvant provoquer une oxydation. La seconde consiste à introduire un gaz inerte, tel que l'argon ou l'azote, pour créer un environnement protecteur et non réactif pour la fusion.

Attributs essentiels de conception et de performance

Au-delà des fonctions de base, la conception physique et l'efficacité opérationnelle du four sont des caractéristiques clés qui déterminent sa longévité, sa sécurité et sa productivité.

Construction durable et résistante à la chaleur

La chambre du four et l'isolation sont construites à partir de matériaux réfractaires avancés conçus pour résister aux cycles thermiques extrêmes sans se dégrader. Cette construction robuste est fondamentale pour la longévité et la sécurité opérationnelle du four.

Chauffage et refroidissement rapides

L'efficacité est souvent mesurée par le temps de cycle. La capacité de chauffer et de refroidir rapidement augmente considérablement la productivité et le débit. Cette fonctionnalité est particulièrement importante dans les environnements de production où le temps est un facteur critique.

Mécanismes de sécurité avancés

Opérer à de si hautes températures présente des risques inhérents. Ces fours sont équipés de multiples dispositifs de sécurité, notamment une isolation thermique de haute qualité pour maintenir basse la température de la surface externe, des mécanismes de verrouillage de porte sécurisés et des systèmes de protection contre les surchauffes.

Comprendre les compromis

Bien que puissants, les fours de fusion à haute température s'accompagnent d'importantes considérations opérationnelles qui doivent être mises en balance avec leurs avantages.

Coûts opérationnels élevés

L'énergie nécessaire pour atteindre et maintenir des températures supérieures à 1 000 °C est substantielle, ce qui entraîne une consommation élevée d'électricité ou de gaz. C'est un moteur principal du coût total de possession du four.

Exigences de maintenance fréquentes

L'environnement extrême provoque une usure importante des composants tels que les éléments chauffants, les thermocouples et les revêtements réfractaires. Une inspection et un remplacement réguliers sont nécessaires pour garantir un fonctionnement fiable et sûr.

Complexité de l'opération

Ce ne sont pas des machines simples. L'utilisation d'un four à haute température, en particulier un avec des contrôles d'atmosphère et de température avancés, nécessite un personnel qualifié et bien formé pour gérer les processus et assurer la sécurité.

Choisir le bon four pour votre application

Votre choix de four doit être dicté par les propriétés spécifiques des matériaux et les objectifs de production que vous devez atteindre.

- Si votre objectif principal est les alliages de haute pureté ou les métaux réactifs : Privilégiez un four avec un contrôle avancé de l'atmosphère sous vide et au gaz inerte pour prévenir l'oxydation.

- Si votre objectif principal est la production à haut débit : Recherchez un four optimisé pour des cycles de chauffage/refroidissement rapides et construit avec des composants exceptionnellement durables pour minimiser les temps d'arrêt.

- Si votre objectif principal est la recherche et le développement : Sélectionnez un four avec un contrôleur de température programmable multi-étapes très précis pour permettre une flexibilité expérimentale et une reproductibilité des processus.

En fin de compte, choisir le bon four consiste à adapter ses capacités de contrôle spécifiques au résultat matériel souhaité.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Plage de température extrême | Fonctionne de manière fiable au-dessus de 1 000 °C, jusqu'à 1 800 °C ou plus pour les métaux, alliages, verre et céramiques. |

| Contrôle précis de la température | Utilise des contrôleurs PID pour des profils de chauffage/refroidissement précis, assurant une haute reproductibilité. |

| Distribution uniforme du chauffage | Maintient une température uniforme pour éviter les points chauds/froids, assurant des fusions homogènes. |

| Contrôle de l'atmosphère | Supporte les systèmes de vide et de gaz inerte pour prévenir l'oxydation et la contamination. |

| Construction durable | Construit avec des matériaux résistants à la chaleur pour la longévité et la sécurité sous contrainte thermique. |

| Chauffage/Refroidissement rapide | Permet des temps de cycle rapides pour stimuler la productivité et le débit. |

| Mécanismes de sécurité avancés | Comprend une isolation, des verrous de porte et une protection contre les surchauffes pour un fonctionnement sûr. |

Prêt à améliorer votre traitement des matériaux avec un four de fusion à haute température ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques. Que vous travailliez avec des métaux, des alliages, du verre ou des céramiques, nous pouvons vous aider à obtenir des résultats supérieurs avec un équipement fiable et efficace. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique