À la base, les fours de fusion à induction IGBT offrent un contrôle avancé grâce à un système entièrement numérique piloté par logiciel. Celui-ci est généralement géré par un processeur DSP ou ARM, ce qui permet une régulation précise de la puissance, une puissance de sortie constante quelles que soient les conditions, et une série de fonctions d'auto-protection automatisées. Ces fonctionnalités sont complétées par des interfaces de communication modernes pour la surveillance et le contrôle à distance.

L'avancée clé est le passage d'un appareil de chauffage réglé manuellement à un système intelligent et autorégulateur. Ce cerveau numérique garantit que le four fonctionne avec une efficacité, une sécurité et une prévisibilité maximales avec une intervention minimale de l'opérateur, ce qui a un impact direct sur les temps de fusion, les coûts énergétiques et la durée de vie de l'équipement.

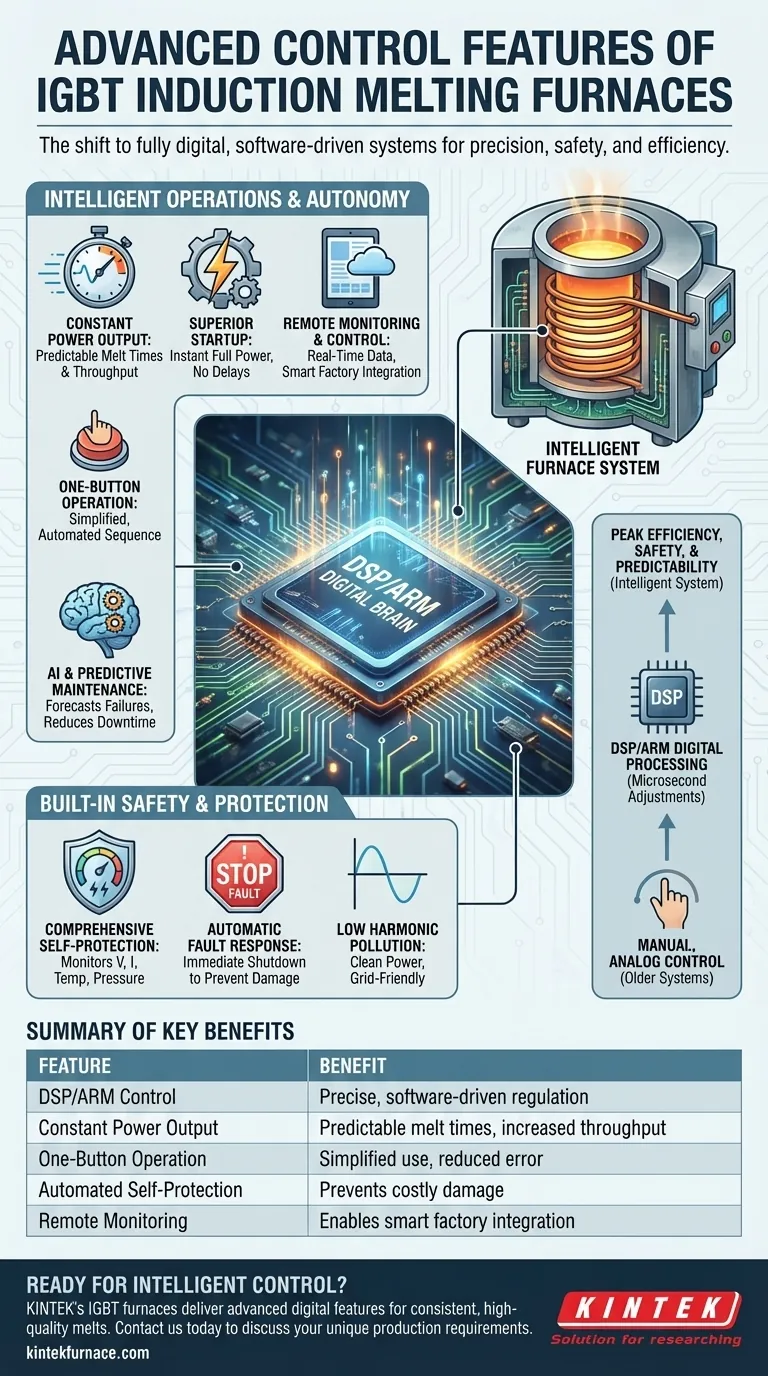

Le cœur du contrôle : le cerveau numérique

La caractéristique déterminante d'un four IGBT moderne est son écart par rapport aux anciennes méthodes de contrôle analogiques. Cette base numérique permet un niveau de précision et d'automatisation qui était auparavant inaccessible.

Traitement numérique basé sur DSP/ARM

Au cœur du four se trouve un processeur de signal numérique (DSP) ou un contrôleur embarqué basé sur ARM à haute vitesse. Celui-ci agit comme le cerveau du système.

Au lieu de s'appuyer sur de simples circuits analogiques, ce processeur exécute des algorithmes logiciels sophistiqués. Il surveille constamment les paramètres électriques et effectue des ajustements à la microseconde pour maintenir des performances optimales, un peu comme l'unité de contrôle moteur (ECU) d'une voiture moderne.

Puissance de sortie constante

Une fonctionnalité de contrôle essentielle est la capacité de maintenir une puissance de sortie constante tout au long du processus de fusion.

Dans les systèmes plus anciens, la puissance pouvait fluctuer à mesure que le revêtement du four s'usait ou que l'état physique du métal changeait. Le contrôleur numérique d'un système IGBT compense automatiquement ces changements, assurant une alimentation énergétique cohérente. Il en résulte des temps de fusion très prévisibles et un débit accru, en particulier pour des matériaux comme l'acier inoxydable, le cuivre et l'aluminium.

Performance de démarrage supérieure

La conception du circuit résonant série, gérée par le contrôleur IGBT, offre d'excellentes performances de démarrage.

Ceci élimine les difficultés de démarrage courantes dans les anciens fours à SCR (redresseur commandé au silicium). Le four peut atteindre la pleine puissance presque instantanément, réduisant le temps et l'énergie gaspillés au début de chaque cycle.

Opérations intelligentes et autonomie du système

Le contrôle avancé s'étend au-delà de la simple fusion du métal. Il englobe la manière dont l'opérateur interagit avec la machine et dont le four s'intègre dans l'installation globale.

Surveillance en temps réel et contrôle à distance

Équipés d'interfaces de communication riches, ces fours sont construits pour l'usine moderne. Cela permet un contrôle à distance complet et une surveillance des données en temps réel.

Les opérateurs peuvent suivre la progression de la fusion, la consommation d'énergie et l'état du système depuis une salle de contrôle centrale ou même un appareil mobile. Ces données sont inestimables pour l'optimisation des processus et l'intégration du four dans un système d'exécution de fabrication (MES) plus vaste.

Fonctionnement simplifié « à un bouton »

La complexité du système de contrôle interne permet une simplicité radicale pour l'opérateur. De nombreuses fonctions sont automatisées, permettant une séquence de démarrage et d'opération « à un bouton ».

Le système gère automatiquement la montée en puissance, le maintien de la température et la surveillance des défauts. Cela réduit le besoin d'opérateurs hautement spécialisés et minimise les risques d'erreur humaine.

L'avenir : IA et maintenance prédictive

Les systèmes les plus avancés intègrent l'intelligence artificielle (IA) et l'apprentissage automatique.

En analysant les données de performance historiques, le four peut commencer à prédire quand un composant est susceptible de tomber en panne. Cela permet une maintenance prédictive, permettant de planifier le service avant qu'une défaillance critique ne survienne, ce qui réduit considérablement les temps d'arrêt imprévus et les dommages catastrophiques.

Mécanismes de sécurité et de protection intégrés

Un rôle principal du système de contrôle avancé est de protéger l'équipement et le personnel qui l'utilise. Il agit comme un superviseur vigilant et toujours actif.

Auto-protection complète

Le contrôleur du four surveille constamment un large éventail de paramètres, y compris la tension, le courant, la température et la pression de l'eau. Il comprend des fonctions d'auto-protection parfaites pour des événements tels que la surtension, le surintensité et la perte de phase.

Réponse automatique aux défauts

Lorsque le système détecte un problème, il ne se contente pas de déclencher une alarme : il prend des mesures correctives immédiates.

Par exemple, s'il détecte un problème d'eau de refroidissement, il peut couper automatiquement l'alimentation pour empêcher les modules IGBT et la bobine à induction de surchauffer et de tomber en panne. Cette réponse proactive est cruciale pour prévenir des dommages coûteux.

Faible pollution harmonique

Un avantage significatif de la topologie de contrôle de puissance IGBT est sa pollution harmonique minimale.

Contrairement aux alimentations plus anciennes, elle ne déforme pas le réseau électrique de l'usine. Cela empêche les interférences avec d'autres équipements électroniques sensibles et aide l'installation à éviter d'éventuelles pénalités de la part du fournisseur d'électricité pour un mauvais facteur de puissance.

Faire le bon choix pour votre exploitation

Comprendre ces fonctionnalités vous permet d'aligner la technologie sur vos objectifs de production spécifiques.

- Si votre objectif principal est le débit et l'efficacité : La puissance de sortie constante et les capacités de démarrage rapide garantissent les cycles de fusion les plus prévisibles et les plus rapides.

- Si votre objectif principal est la cohérence du processus : Le contrôle numérique précis maintient des paramètres stables, conduisant à une qualité métallurgique hautement répétable d'un lot à l'autre.

- Si votre objectif principal est la modernisation et l'intégration des données : La surveillance à distance et la préparation à l'IA permettent au four de devenir un atout producteur de données clé dans un environnement d'usine intelligente.

- Si votre objectif principal est la sécurité et la fiabilité : Les systèmes étendus d'auto-protection automatisée et de réponse aux défauts offrent une sauvegarde inégalée pour votre équipement et votre personnel.

En fin de compte, ces fonctionnalités de contrôle avancées transforment le four d'un simple outil de fusion en un actif intelligent et autorégulateur pour l'ensemble de votre exploitation.

Tableau récapitulatif :

| Fonctionnalité | Avantage clé |

|---|---|

| Contrôle numérique DSP/ARM | Régulation de puissance précise pilotée par logiciel |

| Puissance de sortie constante | Temps de fusion prévisibles et débit accru |

| Fonctionnement à un bouton | Utilisation simplifiée et réduction des erreurs d'opérateur |

| Auto-protection automatisée | Prévient les dommages coûteux dus aux défauts |

| Surveillance et contrôle à distance | Permet l'intégration dans les systèmes d'usine intelligente |

Prêt à transformer votre opération de fusion de métaux grâce à un contrôle intelligent ?

Les fours de fusion à induction IGBT de KINTEK tirent parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir les fonctionnalités numériques avancées décrites ci-dessus. Nos solutions offrent le contrôle précis, l'efficacité et la fiabilité nécessaires pour des fusions constantes et de haute qualité de matériaux tels que l'acier inoxydable, le cuivre et l'aluminium.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre technologie de four avancée et nos capacités de personnalisation approfondies peuvent répondre précisément à vos exigences de production uniques.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques