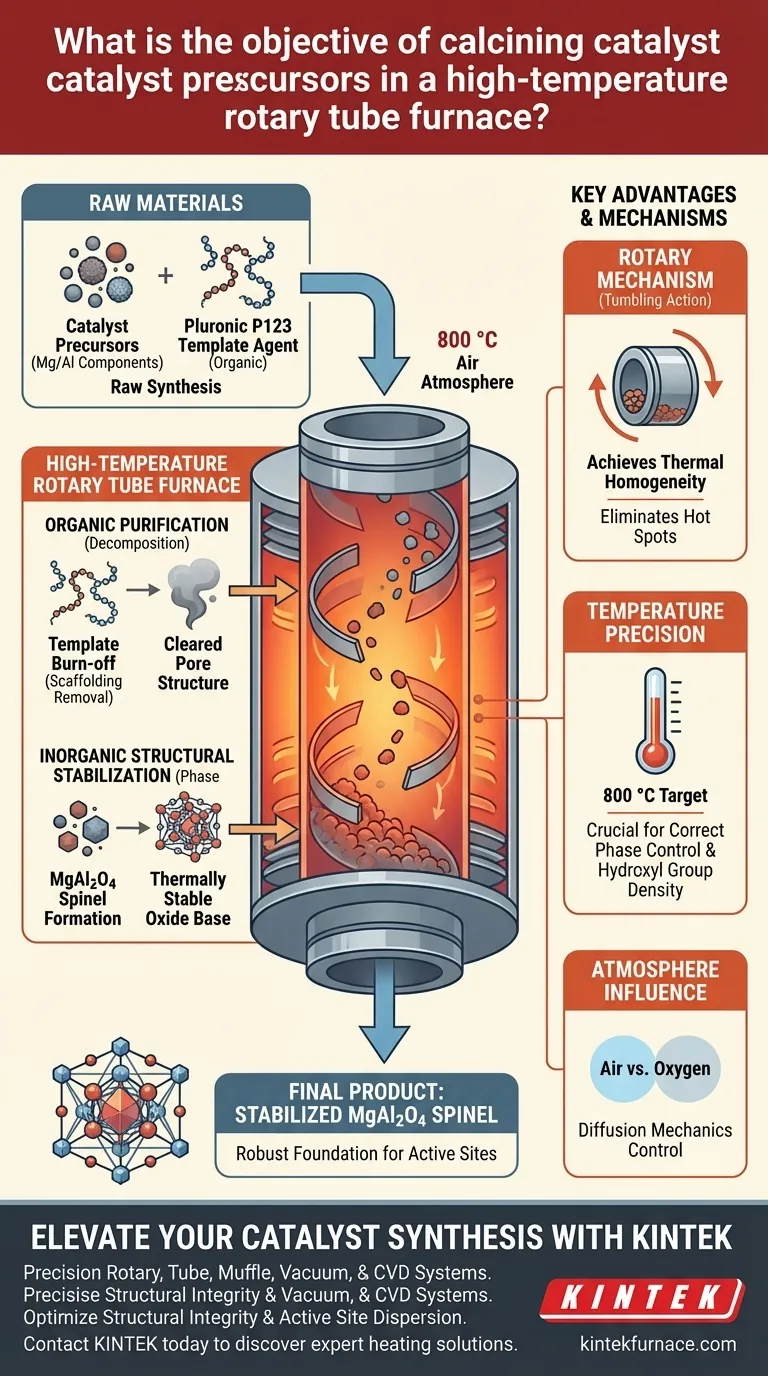

L'objectif principal de ce processus est d'obtenir une purification organique et une stabilisation structurelle inorganique simultanées. Plus précisément, la calcination des précurseurs à 800 °C dans une atmosphère d'air permet de décomposer thermiquement l'agent de templage Pluronic P123 et d'induire une transition de phase. Cela transforme les composants bruts en un oxyde mixte de spinelle magnésium-aluminium (MgAl2O4) thermiquement stable, créant ainsi une base solide pour le dépôt des composants métalliques actifs.

Le processus de calcination agit comme un pont essentiel entre la synthèse brute et l'utilité fonctionnelle, éliminant les gabarits organiques pour révéler une structure de spinelle cristallisée et stable capable de supporter l'activité catalytique.

Le processus de transformation chimique

Élimination des agents de templage

La fonction initiale de l'environnement à haute température est l'élimination complète de l'agent de templage Pluronic P123.

Par décomposition thermique à 800 °C, le réseau polymère organique agit comme un cadre sacrificiel. Une fois ce gabarit brûlé, la structure poreuse interne du matériau est dégagée. C'est similaire à retirer un échafaudage d'un bâtiment une fois que le béton a pris, laissant derrière lui l'architecture souhaitée.

Transition de phase inorganique

Au-delà de la simple purification, le traitement thermique entraîne une transition de phase chimique au sein des composants inorganiques.

Les précurseurs sont convertis en une base d'oxyde mixte de spinelle magnésium-aluminium (MgAl2O4). Cette phase cristalline spécifique est chimiquement et thermiquement stable. L'établissement de cette stabilité est essentiel, car elle empêche le support catalytique de se dégrader dans les conditions d'exploitation futures.

Base pour les sites actifs

La formation du spinelle MgAl2O4 fournit une base structurelle nécessaire.

Cette base d'oxyde stabilisée permet la précipitation ultérieure uniforme des composants métalliques. Sans cette surface pré-stabilisée, les métaux actifs appliqués dans les étapes ultérieures ne se disperseraient pas correctement, ce qui entraînerait des performances catalytiques inégales.

L'avantage mécanique de la rotation

Atteindre l'homogénéité thermique

Alors que la chimie dicte la température, le mécanisme rotatif du four tubulaire assure la cohérence.

Les fours statiques peuvent souffrir de "points chauds" et de "zones d'ombre", entraînant une calcination inégale. La rotation continue du tube fait culbuter la poudre, exposant chaque particule à la source de chaleur de manière uniforme. Cela élimine les gradients thermiques et garantit que l'ensemble du lot atteint la même structure de spinelle de haute qualité.

Comprendre les compromis

Précision de la température et contrôle de phase

Il est essentiel de noter que des températures plus élevées ne sont pas toujours meilleures ; elles doivent être précises.

Si la température s'écarte significativement de la cible (par exemple, 800 °C), vous risquez de modifier incorrectement la phase ou de fritter le matériau de manière trop agressive. Comme on le voit dans des processus similaires d'alumine, des températures spécifiques déterminent la densité des groupes hydroxyles de surface, ce qui dicte la façon dont le support peut retenir les métaux actifs ultérieurement.

Influence de l'atmosphère

Le choix de l'atmosphère (air vs oxygène) modifie fondamentalement les mécanismes de diffusion.

Alors que l'air est standard pour la décomposition générale, l'utilisation d'oxygène pur peut inhiber la diffusion volumique tout en favorisant la diffusion de surface. Ce compromis peut conduire à des particules plus petites et à une meilleure dispersion, mais cela nécessite un équipement de contrôle d'atmosphère spécialisé.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de calcination, alignez vos paramètres sur vos exigences catalytiques spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que la température est maintenue strictement à 800 °C pour garantir la formation complète de la phase spinelle MgAl2O4.

- Si votre objectif principal est la dispersion des sites actifs : Privilégiez la fonction rotative pour garantir que chaque particule est exposée de manière égale, empêchant l'agglomération qui gêne la précipitation des métaux.

Le succès de votre catalyseur final dépend entièrement du contrôle rigoureux de cette étape de purification thermique et de cristallisation.

Tableau récapitulatif :

| Objectif du processus | Mécanisme | Résultat clé |

|---|---|---|

| Purification organique | Décomposition thermique du gabarit P123 | Structure poreuse interne dégagée |

| Stabilisation structurelle | Transition de phase à 800 °C | Formation de spinelle MgAl2O4 stable |

| Homogénéité thermique | Rotation et culbutage du tube | Élimination des points chauds et des gradients |

| Préparation de surface | Contrôle précis de la température/atmosphère | Base optimisée pour le dépôt de métaux |

Élevez votre synthèse de catalyseurs avec KINTEK

La précision fait la différence entre un précurseur défaillant et un catalyseur haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes rotatifs, tubulaires, à moufle, sous vide et CVD spécialisés, adaptés aux besoins rigoureux des laboratoires et de l'industrie.

Nos fours à haute température personnalisables garantissent l'homogénéité thermique et le contrôle de l'atmosphère requis pour une formation parfaite du spinelle MgAl2O4 et une élimination efficace des gabarits. Ne vous contentez pas d'une calcination inégale — Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de chauffage expertes peuvent optimiser l'intégrité structurelle de votre matériau.

Guide Visuel

Références

- Kyung Hee Oh, Ji Chan Park. Scalable Exsolution‐Derived E‐Ni/m‐MgAlO <sub>x</sub> Catalysts with Anti‐Sintering Stability for Methane Dry Reforming. DOI: 10.1002/smll.202508028

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quels sont les défis opérationnels associés aux fours à chaux à four rotatif ? Maîtrisez les opérations complexes des fours pour une efficacité maximale

- Quelles propriétés des matériaux influencent la conception des fours rotatifs ? Facteurs clés pour l'efficacité et la fiabilité

- Quels sont les principaux composants d'un four de frittage à tube rotatif ? Découvrez les éléments clés pour un chauffage uniforme

- Quel est le but principal d'un four tubulaire rotatif ? Obtenir une uniformité de chaleur parfaite pour les poudres

- Quels avantages opérationnels le four à frittage à tube rotatif offre-t-il ? Boostez l'efficacité et la cohérence dans le traitement thermique

- Pourquoi les fours rotatifs sont-ils adaptés aux opérations à l'échelle industrielle ? Améliorez l'efficacité et le rendement

- À quels procédés les fours à tube rotatif peuvent-ils être utilisés ? Obtenez un traitement thermique uniforme pour vos matériaux