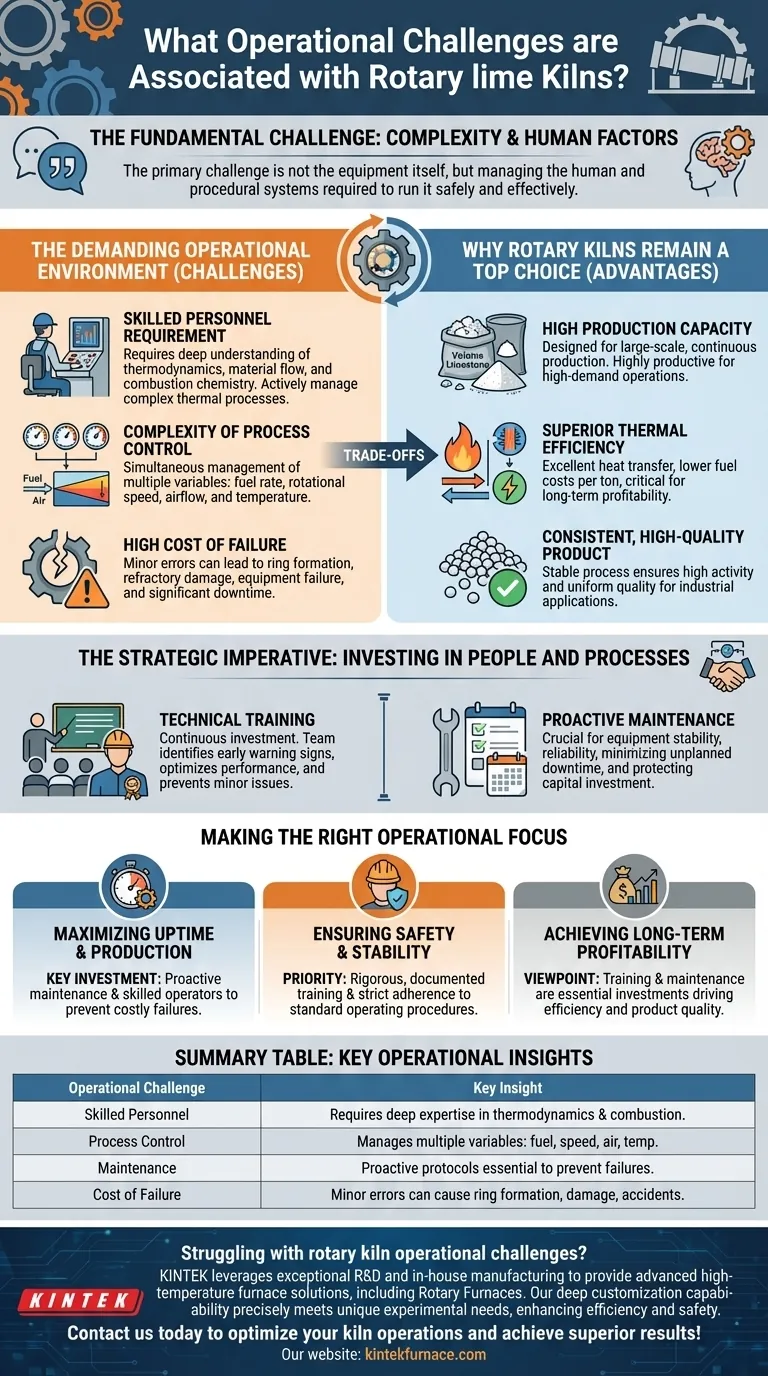

Le défi opérationnel fondamental des fours à chaux rotatifs réside dans leur complexité. Le fonctionnement réussi de ces systèmes exige un personnel technique hautement qualifié, car une utilisation inappropriée ou une maintenance inadéquate peut rapidement entraîner des pannes d'équipement, des accidents de production et des temps d'arrêt importants.

Bien que les fours rotatifs offrent une capacité de production et une efficacité supérieures, ces avantages sont directement liés à un investissement non négociable dans un personnel opérationnel expert et des protocoles de maintenance rigoureux. Le défi principal n'est pas l'équipement lui-même, mais la gestion des systèmes humains et procéduraux nécessaires pour le faire fonctionner en toute sécurité et efficacement.

Le défi essentiel : un environnement opérationnel exigeant

Les avantages d'un four rotatif, tels qu'une production élevée et une efficacité thermique, s'accompagnent de coûts en termes d'exigences opérationnelles significatives. Contrairement aux systèmes plus simples, ce ne sont pas des machines "prêtes à l'emploi".

L'exigence de personnel qualifié

L'exploitation d'un four rotatif est une discipline technique. Elle nécessite une compréhension approfondie de la thermodynamique, du flux de matériaux et de la chimie de la combustion.

Les opérateurs ne se contentent pas de surveiller les indicateurs ; ils gèrent activement un processus thermique complexe et continu. Leurs compétences ont un impact direct sur la qualité du produit, la consommation d'énergie et la longévité de l'équipement.

La complexité du contrôle des processus

Atteindre une production stable implique la gestion simultanée de multiples variables, y compris le débit de combustible, la vitesse de rotation, le débit d'air et les gradients de température internes.

Alors que certains fours modernes offrent des contrôles plus précis, les fours rotatifs traditionnels alimentés au combustible exigent des ajustements constants. Cela contraste fortement avec les conceptions de fours plus simples où des variables comme la gestion du combustible sont moins importantes.

Le coût élevé de l'échec

Les références sont claires : un fonctionnement inapproprié est une cause directe d'accidents de production et de pannes d'équipement.

Une erreur opérationnelle mineure peut entraîner des problèmes tels que la formation d'anneaux à l'intérieur du four, des dommages au réfractaire ou une qualité de produit incohérente. Une maintenance tardive ou réactive exacerbe ces risques, transformant de petits problèmes en arrêts majeurs.

Comprendre les compromis : pourquoi les fours rotatifs restent un choix de premier ordre

Malgré leurs défis opérationnels, les fours rotatifs sont un pilier de nombreuses industries. Les raisons sont convaincantes et justifient l'investissement dans l'excellence opérationnelle.

Avantage : Capacité de production élevée

Les fours rotatifs sont conçus pour une production continue à grande échelle. Leur capacité à traiter de grands volumes de calcaire en cycles courts les rend très productifs et économiques pour les opérations à forte demande.

Avantage : Efficacité thermique supérieure

Ces fours sont conçus pour un excellent transfert de chaleur et une conservation de l'énergie. Cette efficacité thermique élevée se traduit directement par des coûts de carburant réduits par tonne de produit, un facteur critique pour la rentabilité à long terme.

Avantage : Produit constant et de haute qualité

La forte contrôlabilité d'un four rotatif bien géré assure un processus stable. Cette stabilité se traduit par un produit de chaux final avec une activité constamment élevée et une qualité uniforme, ce qui est essentiel pour la plupart des applications industrielles.

L'impératif stratégique : investir dans les personnes et les processus

Atténuer les défis opérationnels d'un four rotatif ne consiste pas à trouver des raccourcis ; il s'agit de réaliser des investissements stratégiques dans les deux domaines qui garantissent la stabilité et la sécurité.

Le rôle de la formation technique

Les entreprises doivent considérer la formation technique comme un investissement continu et essentiel. Une équipe bien formée peut identifier les signes avant-coureurs, optimiser les performances et réagir efficacement aux écarts de processus, empêchant ainsi les problèmes mineurs de s'aggraver.

L'importance de la maintenance proactive

Une approche "jusqu'à la panne" est incompatible avec le fonctionnement d'un four rotatif. Un programme de gestion de la maintenance proactive est crucial pour la stabilité de l'équipement. Cela garantit la fiabilité, minimise les temps d'arrêt imprévus et protège l'investissement en capital significatif que représente le four.

Concentrer correctement l'orientation opérationnelle

Votre stratégie opérationnelle doit s'aligner directement sur vos objectifs commerciaux principaux.

- Si votre objectif principal est de maximiser la disponibilité et la production : Votre investissement clé doit être dans la maintenance proactive et la rétention d'opérateurs qualifiés qui peuvent prévenir les pannes coûteuses.

- Si votre objectif principal est d'assurer la sécurité et la stabilité : La priorité devrait être une formation rigoureuse et documentée et le strict respect des procédures d'exploitation standard pour atténuer les risques d'accidents.

- Si votre objectif principal est d'atteindre une rentabilité à long terme : Considérez la formation des opérateurs et la gestion de la maintenance non pas comme des coûts, mais comme des investissements essentiels qui stimulent l'efficacité, réduisent la consommation de carburant et garantissent la qualité du produit.

Maîtriser les exigences opérationnelles d'un four rotatif est la seule voie pour libérer son plein potentiel économique et productif.

Tableau récapitulatif :

| Défi Opérationnel | Idée Clé |

|---|---|

| Personnel Qualifié | Nécessite une expertise approfondie en thermodynamique et en combustion pour un fonctionnement stable. |

| Contrôle des Processus | Implique la gestion de multiples variables comme le débit de carburant et les gradients de température. |

| Maintenance | Des protocoles proactifs sont essentiels pour prévenir les pannes et les temps d'arrêt coûteux. |

| Coût de l'Échec | Des erreurs mineures peuvent entraîner la formation d'anneaux, des dommages au réfractaire ou des accidents. |

Vous rencontrez des difficultés avec les défis opérationnels des fours rotatifs ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des Fours Rotatifs, adaptés à divers laboratoires. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant ainsi l'efficacité et la sécurité. Contactez-nous dès aujourd'hui pour optimiser les opérations de votre four et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité