D'un point de vue purement opérationnel, un four à frittage à tube rotatif offre une série d'avantages axés sur la cohérence du processus, l'efficacité et le contrôle. Sa conception de base, qui implique la rotation continue du matériau dans un tube chauffé, résout directement les problèmes courants tels que le chauffage inégal et la qualité incohérente du produit trouvés dans les fours statiques. Ce traitement dynamique est combiné à des contrôles intelligents pour créer un environnement opérationnel hautement fiable et automatisé.

La véritable valeur d'un four à tube rotatif réside dans la manière dont sa rotation dynamique fonctionne en synergie avec un contrôle thermique et atmosphérique précis. Cette combinaison transforme le traitement des matériaux d'un art variable en une science reproductible et efficace, offrant une cohérence inégalée dans le produit final.

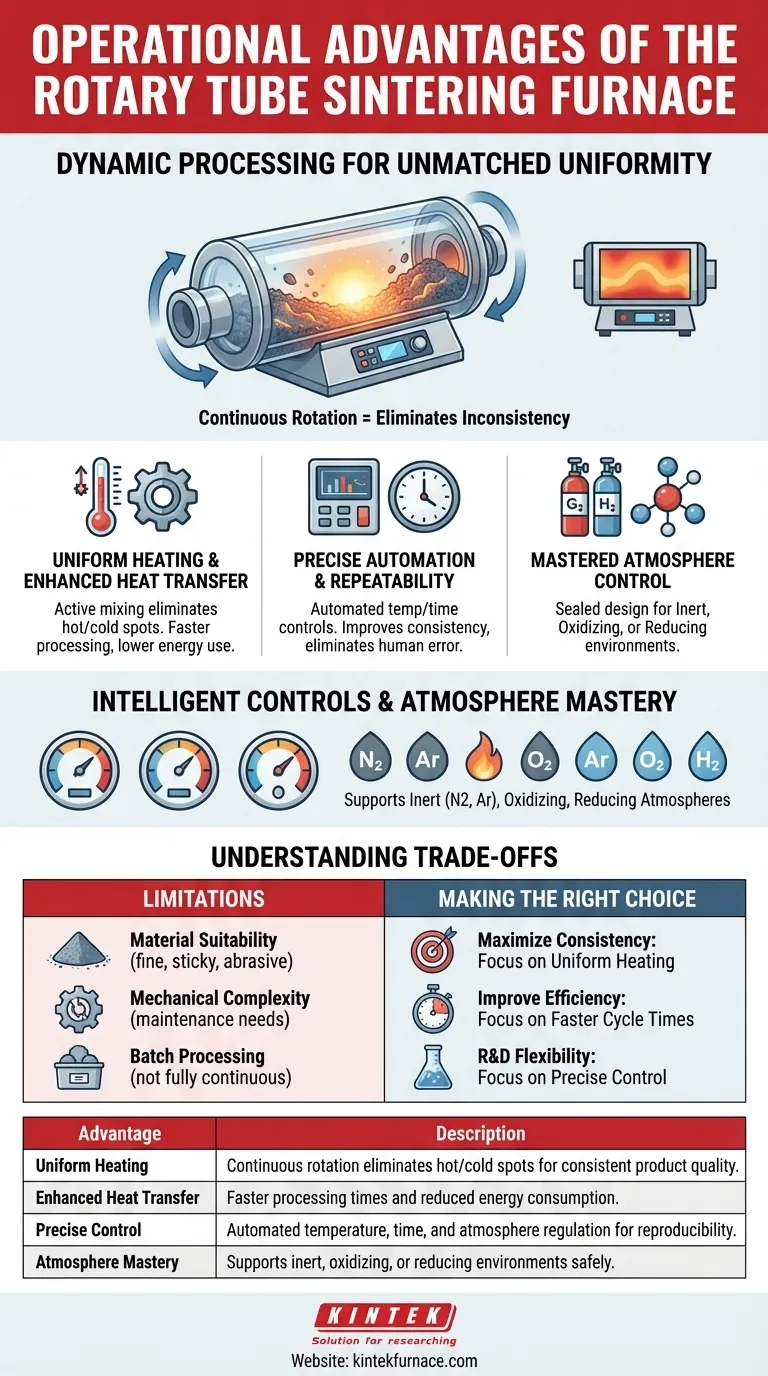

Le principe de base : un traitement dynamique pour une uniformité inégalée

L'avantage opérationnel le plus significatif découle de l'action principale du four : la rotation. Contrairement à un four statique où le matériau reste immobile, la conception rotative maintient l'échantillon en mouvement constant et doux.

Comment la rotation élimine l'incohérence

En faisant constamment rouler le matériau, le four garantit que chaque particule est exposée à la source de chaleur de manière égale. Ce mélange actif élimine les points chauds et froids qui peuvent affecter les systèmes statiques.

De plus, cette action empêche la sédimentation ou l'agglomération du matériau. Ceci garantit que l'ensemble du lot reçoit le même traitement thermique, ce qui est essentiel pour obtenir une densité, une structure cristalline et des propriétés chimiques constantes.

L'impact sur l'efficacité du transfert de chaleur

Le roulement constant améliore considérablement l'efficacité du transfert de chaleur. À mesure que de nouvelles surfaces sont constamment exposées aux éléments chauffants et à l'atmosphère contrôlée, le temps nécessaire pour amener l'ensemble du lot à la température cible est considérablement réduit.

Ceci se traduit par des temps de traitement plus rapides et une consommation d'énergie inférieure par lot, améliorant directement le débit opérationnel et la rentabilité.

Contrôle de précision pour des résultats reproductibles

Les fours rotatifs modernes intègrent des systèmes de contrôle sophistiqués qui éliminent les conjectures et minimisent le besoin d'intervention manuelle, garantissant que chaque cycle est identique au précédent.

Automatisation intelligente de la température et du temps

Ces systèmes offrent une régulation de température de haute précision et des commandes de temps programmables. Les opérateurs peuvent définir des profils précis de chauffage, de maintien en température et de refroidissement que le four exécute automatiquement.

Cette automatisation améliore la cohérence et la reproductibilité du processus en éliminant le potentiel d'erreur humaine, ce qui est inestimable pour le contrôle qualité de la production et la recherche scientifique sensible.

Maîtrise de l'atmosphère du processus

La conception à tube scellé permet un contrôle total de l'environnement interne. C'est un avantage critique pour les processus sensibles à l'oxygène ou nécessitant une réaction chimique spécifique.

Le four peut facilement maintenir une atmosphère inerte (par exemple, Azote, Argon), oxydante ou réductrice. Les contrôles de sécurité intégrés pour le débit et la pression des gaz garantissent que cela est effectué de manière fiable et sûre, élargissant l'applicabilité du four à un vaste éventail de matériaux et de processus.

Comprendre les compromis et les considérations

Bien que puissant, un four à tube rotatif n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Adéquation du matériau

La principale considération est la nature de votre matériau. Les poudres extrêmement fines peuvent être entraînées dans l'air, tandis que les matériaux très collants ou visqueux peuvent ne pas rouler correctement. Les matériaux très abrasifs peuvent également provoquer une usure prématurée de l'intérieur du tube.

Complexité mécanique

Le mécanisme rotatif, y compris le moteur et les joints, introduit une complexité mécanique absente dans un four statique. Bien que les conceptions modernes soient très durables, ces composants représentent des points de défaillance potentiels et nécessitent une inspection et un entretien périodiques.

Nature du traitement par lots

La plupart des fours rotatifs à échelle de laboratoire et de nombreux fours à échelle de production fonctionnent en mode discontinu (batch). Bien que très efficaces à cette fin, la mise à l'échelle vers une véritable opération continue 24 heures sur 24, 7 jours sur 7, nécessite des systèmes d'alimentation et de collecte automatisés plus complexes et coûteux.

Faire le bon choix pour votre processus

Votre objectif spécifique déterminera comment vous évaluez ces avantages opérationnels.

- Si votre objectif principal est de maximiser la cohérence du produit : Le chauffage uniforme fourni par le tube rotatif est l'avantage le plus critique, car il élimine directement la variabilité du processus.

- Si votre objectif principal est d'améliorer l'efficacité du processus : Le transfert de chaleur amélioré, qui entraîne des temps de cycle plus rapides et une consommation d'énergie réduite, apportera le plus grand retour sur investissement.

- Si votre objectif principal est la flexibilité de la recherche et du développement : Le contrôle précis de la température et de l'atmosphère vous permet de tester une large gamme de matériaux et de paramètres de traitement avec une grande confiance.

En fin de compte, ce four vous permet d'atteindre un degré supérieur de contrôle et de prévisibilité dans votre flux de travail de traitement thermique.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Chauffage uniforme | La rotation continue élimine les points chauds/froids pour une qualité de produit constante. |

| Transfert de chaleur amélioré | Temps de traitement plus rapides et consommation d'énergie réduite. |

| Contrôle précis | Régulation automatisée de la température, du temps et de l'atmosphère pour la reproductibilité. |

| Maîtrise de l'atmosphère | Prise en charge des environnements inertes, oxydants ou réducteurs en toute sécurité. |

Prêt à améliorer votre traitement thermique avec un four à tube rotatif personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées à haute température telles que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent augmenter l'efficacité et la cohérence de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé