À la base, un four de frittage à tube rotatif est un système intégré composé de cinq éléments principaux : le corps et le revêtement du four, le tube de processus rotatif, le système de chauffage, le mécanisme d'entraînement et le système de contrôle. Ces pièces fonctionnent de concert pour fournir un environnement thermique dynamique et précisément contrôlé pour le traitement des matériaux, souvent de manière continue.

Le but fondamental d'un four à tube rotatif n'est pas seulement de chauffer le matériau, mais d'assurer une uniformité de processus inégalée. Sa conception combine une rotation contrôlée pour un mélange constant avec un chauffage par zones pour garantir que chaque particule subit le même parcours thermique exact.

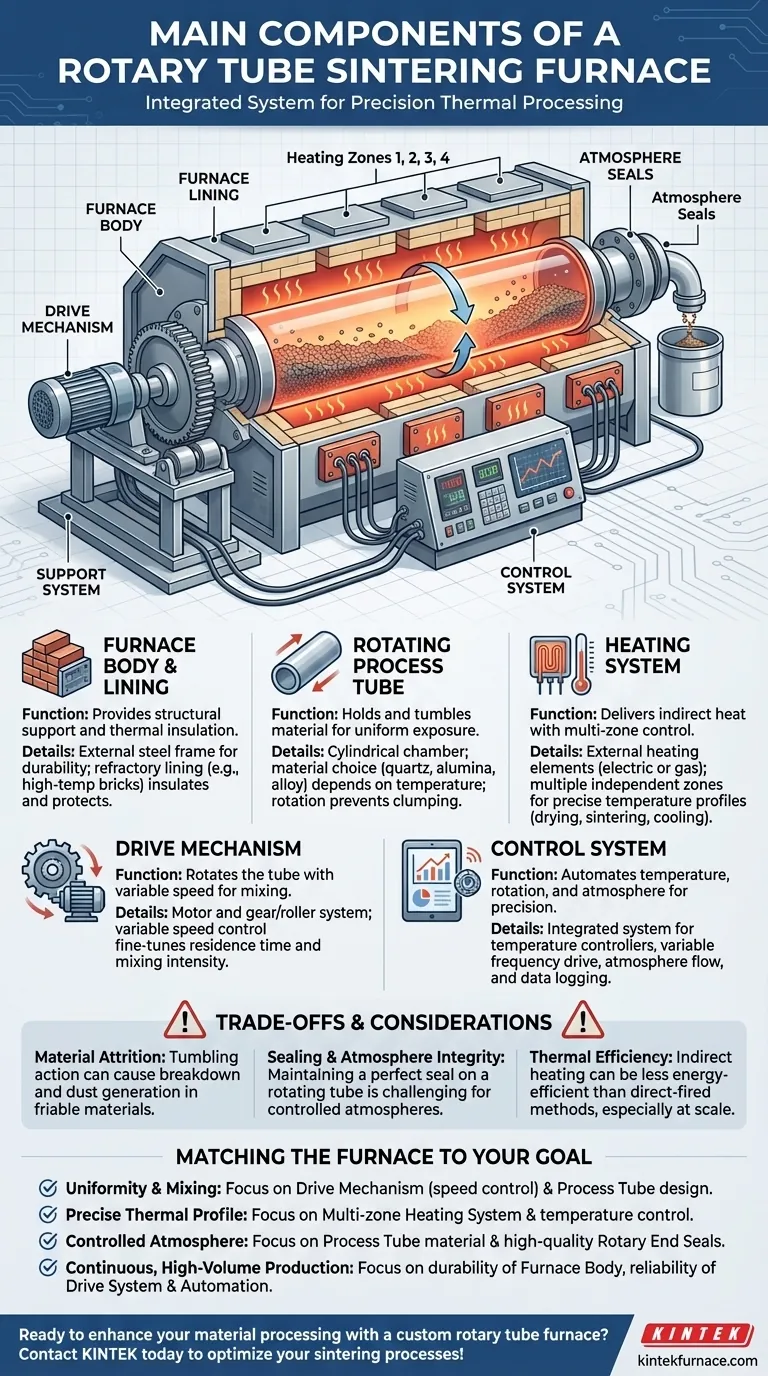

Les composants essentiels et leurs fonctions

Comprendre comment un four à tube rotatif obtient ses résultats nécessite d'examiner chaque composant majeur et son rôle spécifique dans le processus global. Le système est logiquement divisé entre la section supérieure du four, qui abrite les éléments thermiques et mécaniques, et la section inférieure, qui contient les commandes électroniques.

Le corps et le revêtement du four

Le corps du four est la structure externe en acier qui fournit le cadre physique à l'ensemble du système. Il est conçu pour la durabilité et pour contenir en toute sécurité les composants à haute température à l'intérieur.

À l'intérieur du corps se trouve le revêtement du four, qui est construit à partir de matériaux réfractaires comme des briques à haute température ou des céramiques moulables. Ce revêtement remplit deux fonctions critiques : il isole le four pour maximiser l'efficacité thermique et minimiser les pertes de chaleur, et il protège le corps en acier des températures internes extrêmes.

Le tube de processus rotatif

Le tube de processus est le cœur du four. C'est la chambre cylindrique qui tourne sur son axe et contient le matériau en cours de traitement. Le choix du matériau du tube – souvent du quartz, de l'alumine ou un alliage métallique spécialisé – est dicté par la température maximale requise et la compatibilité chimique avec l'atmosphère de processus et le matériau.

Sa rotation assure que le matériau à l'intérieur est constamment agité, ce qui empêche l'agglomération et garantit que chaque particule est uniformément exposée à la source de chaleur et à toute atmosphère contrôlée.

Le système de chauffage

La plupart des fours à tube rotatif modernes utilisent une conception à chauffage indirect. Cela signifie que les éléments chauffants (soit des résistances électriques, soit des brûleurs à gaz) sont situés à l'extérieur du tube de processus. La chaleur est transférée au tube par rayonnement et convection.

Une caractéristique essentielle est l'utilisation de multiples zones de contrôle thermique. La longueur du four est divisée en plusieurs zones de chauffage contrôlées indépendamment. Cela permet la création d'un profil de température précis le long du tube, permettant des processus complexes qui pourraient nécessiter des étapes distinctes de séchage, de frittage et de refroidissement en un seul passage.

Le mécanisme d'entraînement et de rotation

Le mécanisme d'entraînement est le système électromécanique responsable de la rotation du tube de processus. Il se compose généralement d'un moteur connecté à un engrenage d'entraînement ou à un système de rouleaux entraînés qui supportent et font tourner le tube.

Les systèmes avancés offrent un contrôle de vitesse variable, permettant aux opérateurs d'ajuster finement la vitesse de rotation. Cela influence directement le temps de séjour du matériau dans le four et le degré de mélange qu'il subit, ce qui en fait un paramètre clé pour l'optimisation du processus.

Le système de contrôle et d'automatisation

Le système de contrôle électronique est le cerveau de l'opération. Logé dans la partie inférieure de l'ensemble du four, ce système intègre des régulateurs de température pour chaque zone de chauffage, un variateur de fréquence pour le moteur de rotation et des régulateurs de débit pour gérer l'atmosphère du processus.

Les systèmes modernes présentent un degré élevé d'automatisation, permettant des recettes préprogrammées, l'enregistrement de données et la surveillance à distance. Cela garantit la répétabilité du processus, la précision et la sécurité opérationnelle.

Comprendre les compromis et les considérations

Bien que très efficace, la conception d'un four à tube rotatif présente des défis et des limitations spécifiques qui doivent être compris pour une mise en œuvre réussie.

Attrition des matériaux et génération de poussière

L'action de culbutage qui assure un chauffage uniforme peut être un inconvénient pour les matériaux friables ou délicats. Le mélange constant peut provoquer la rupture des particules, entraînant une attrition des matériaux et la génération de fines poussières, ce qui peut être une préoccupation pour le processus.

Étanchéité et intégrité de l'atmosphère

Maintenir une étanchéité parfaite aux deux extrémités d'un tube en rotation constante est un défi mécanique. Bien qu'il existe des joints sophistiqués, ils sont des points de défaillance potentiels. Toute fuite peut compromettre l'intégrité de l'atmosphère contrôlée, ce qui est essentiel pour de nombreux processus de frittage et de calcination.

Efficacité thermique

Étant donné que la chaleur doit être transférée indirectement à travers la paroi du tube vers le matériau, le processus peut être moins efficace thermiquement que les méthodes à chauffage direct. Cela peut entraîner une consommation d'énergie plus élevée, en particulier dans les applications industrielles à très grande échelle.

Adapter le four à votre objectif de traitement

Le choix et la spécification d'un four à tube rotatif doivent être dictés par votre objectif technique principal.

- Si votre objectif principal est l'uniformité du processus et le mélange : Les composants clés sont le contrôle de la vitesse de rotation du mécanisme d'entraînement et la conception du tube de processus, qui peut inclure des volutes internes ou des élévateurs pour améliorer le culbutage.

- Si votre objectif principal est un profil thermique précis : Le système critique est le chauffage multizone et son instrumentation de contrôle de température associée, ce qui permet des étapes de processus distinctes.

- Si votre objectif principal est le traitement sous atmosphère contrôlée : Portez une attention particulière au matériau du tube de processus et, surtout, à la conception et à la qualité des joints d'extrémité rotatifs pour assurer l'intégrité du gaz.

- Si votre objectif principal est la production continue et à grand volume : La durabilité du corps du four, la fiabilité du système d'entraînement et la sophistication du système d'automatisation sont primordiales pour un fonctionnement à long terme et reproductible.

En fin de compte, comprendre comment ces composants essentiels fonctionnent et interagissent est la clé pour spécifier un système qui fournit les résultats précis et reproductibles que votre processus exige.

Tableau récapitulatif :

| Composant | Fonction |

|---|---|

| Corps et revêtement du four | Fournit un support structurel et une isolation thermique |

| Tube de processus rotatif | Contient et agite le matériau pour une exposition uniforme |

| Système de chauffage | Fournit une chaleur indirecte avec contrôle multizone |

| Mécanisme d'entraînement | Fait tourner le tube à vitesse variable pour le mélange |

| Système de contrôle | Automatise la température, la rotation et l'atmosphère pour la précision |

Prêt à améliorer votre traitement des matériaux avec un four à tube rotatif personnalisé ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin de profils thermiques précis, d'atmosphères contrôlées ou d'une production continue, nous pouvons fournir des systèmes fiables et efficaces adaptés à votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus de frittage !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés