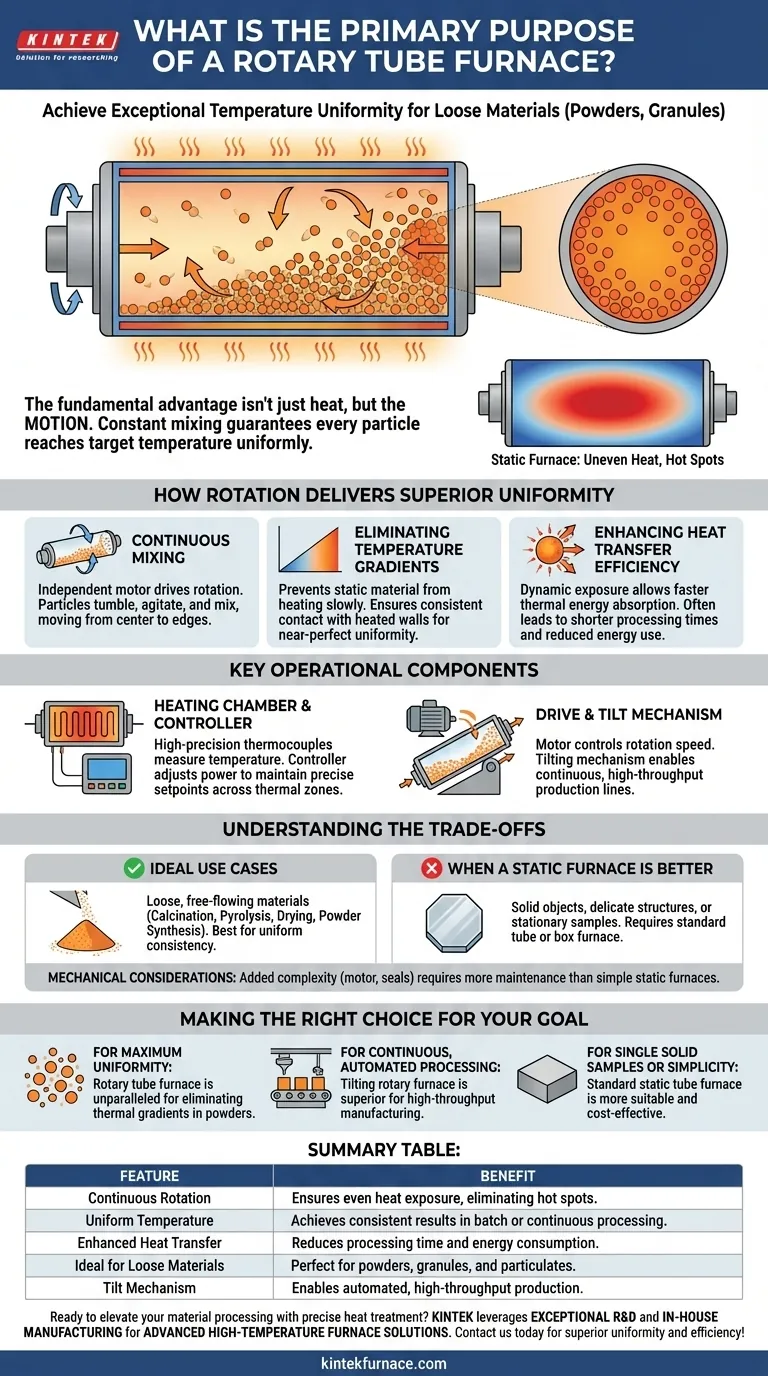

À la base, un four tubulaire rotatif est conçu dans un seul but essentiel : atteindre une uniformité de température exceptionnelle lors du traitement thermique de matériaux en vrac comme les poudres, les granulés ou d'autres particules. En faisant tourner continuellement le tube du four, il garantit que chaque particule est exposée uniformément à la source de chaleur, permettant un traitement physico-chimique très cohérent par lot ou en continu.

L'avantage fondamental d'un four tubulaire rotatif n'est pas seulement la chaleur, mais le mouvement. Contrairement aux fours statiques qui peuvent créer des points chauds, l'action de mélange constante garantit que tout le volume de matériau atteint la température cible de manière uniforme, ce qui conduit à des résultats plus fiables et reproductibles.

Comment la rotation offre une uniformité supérieure

La caractéristique principale de ce four est sa capacité à tourner. Cette simple action mécanique est la clé de ses capacités de traitement uniques, résolvant des problèmes que les méthodes de chauffage statiques ne peuvent pas résoudre.

Le principe du mélange continu

Un moteur indépendant entraîne la rotation du tube circulaire du four. Lorsque le tube tourne, le matériau en vrac à l'intérieur est doucement brassé et mélangé.

Cette agitation constante garantit que les particules du centre du lot sont amenées vers les bords extérieurs, et vice-versa.

Élimination des gradients de température

Dans un four statique, le matériau reposant au fond ou au centre chauffe plus lentement que le matériau près des parois du tube. Cela crée un gradient de température, entraînant un produit traité de manière inégale.

L'action rotative élimine ces gradients. En garantissant que chaque particule est en contact constant avec la paroi chauffée du tube, l'échantillon entier est maintenu à une température presque parfaitement uniforme.

Amélioration de l'efficacité du transfert de chaleur

Le mouvement du matériau améliore également considérablement le transfert de chaleur. Cette exposition dynamique à la source de chaleur permet au matériau d'absorber l'énergie thermique plus rapidement et plus efficacement qu'un tas stationnaire.

Cela conduit souvent à des temps de traitement plus courts et à une consommation d'énergie réduite pour le même résultat.

Composants opérationnels clés

Un four tubulaire rotatif intègre plusieurs systèmes pour atteindre un contrôle précis de l'environnement de traitement. Comprendre ces composants clarifie son fonctionnement.

La chambre de chauffage et le contrôleur

Le système utilise des thermocouples de haute précision pour mesurer la température à l'intérieur du tube du four. Ces capteurs renvoient des données à un contrôleur de température.

Le contrôleur ajuste ensuite la puissance fournie aux éléments chauffants, garantissant que la température interne suit précisément les points de consigne programmés sur une ou plusieurs zones thermiques.

Le mécanisme d'entraînement et d'inclinaison

La rotation elle-même est gérée par un moteur, qui peut souvent être réglé à une vitesse constante ou variable pour contrôler le degré de mélange.

De nombreux modèles industriels sont également équipés d'un mécanisme d'inclinaison. En inclinant le four, le matériau peut être introduit à une extrémité et transporté continuellement à travers la zone de chauffage pour sortir de l'autre, permettant des lignes de production automatisées à haut débit.

Comprendre les compromis

Bien que puissant, un four tubulaire rotatif n'est pas la solution universelle pour tous les traitements thermiques. Sa conception spécialisée s'accompagne d'avantages et de limites spécifiques.

Cas d'utilisation idéaux

Ce four excelle dans les applications impliquant des matériaux en vrac, à écoulement libre. Les utilisations courantes incluent la calcination, la pyrolyse, le séchage et la synthèse de matériaux en poudre où la cohérence du produit final est primordiale.

Si vous avez besoin de garantir qu'un lot de poudre est chimiquement ou physiquement identique de haut en bas, un four rotatif est l'outil idéal.

Quand un four statique est préférable

Un four rotatif ne convient pas au traitement d'objets solides, de structures délicates ou d'échantillons qui doivent rester immobiles, comme la croissance de cristaux ou le recuit d'une plaquette de silicium.

Dans ces cas, un four tubulaire standard (non rotatif) ou un four à moufle serait le choix approprié.

Considérations mécaniques

L'ajout d'un moteur, de joints rotatifs et d'un mécanisme d'entraînement introduit une complexité mécanique. Ces composants nécessitent plus d'entretien qu'un simple four statique, ce qui est un facteur à prendre en compte en termes de coût opérationnel à long terme et de fiabilité.

Faire le bon choix pour votre objectif

Le choix du type de four correct nécessite d'aligner la fonction principale de l'équipement avec votre objectif de traitement spécifique.

- Si votre objectif principal est d'atteindre une uniformité maximale dans les poudres ou les granulés : Le four tubulaire rotatif est inégalé pour éliminer les gradients thermiques et garantir un produit final cohérent.

- Si votre objectif principal est le traitement continu et automatisé des matériaux : La capacité d'inclinaison d'un four rotatif industriel en fait le choix supérieur pour la fabrication à haut débit.

- Si votre objectif principal est le traitement thermique d'un seul échantillon solide ou si vous avez besoin d'une configuration plus simple : Un four tubulaire statique standard est plus adapté et plus rentable pour votre application.

En comprenant que la valeur réside dans son mélange rotatif, vous pouvez déterminer en toute confiance si un four tubulaire rotatif est le bon outil pour atteindre vos objectifs de traitement.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Rotation continue | Assure une exposition thermique uniforme pour toutes les particules, éliminant les points chauds |

| Température uniforme | Permet des résultats cohérents dans le traitement par lots ou en continu |

| Transfert de chaleur amélioré | Réduit le temps de traitement et la consommation d'énergie |

| Idéal pour les matériaux en vrac | Parfait pour les poudres, les granulés et les particules |

| Mécanisme d'inclinaison | Permet des lignes de production automatisées à haut débit |

Prêt à optimiser le traitement de vos matériaux grâce à un traitement thermique précis ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Nos fours tubulaires rotatifs, qui font partie d'une gamme de produits diversifiée comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, sont conçus pour une uniformité et une efficacité supérieures. Grâce à de solides capacités de personnalisation approfondie, nous pouvons répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser les performances de votre laboratoire et fournir des résultats fiables et reproductibles !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre