La conception d'un four rotatif est fondamentalement dictée par le matériau qu'il traitera. Plus que tout autre facteur, les caractéristiques physiques, thermiques et chimiques d'un matériau déterminent les dimensions du four, les besoins en puissance, les matériaux de construction et les systèmes auxiliaires. Comprendre ces propriétés est la première étape essentielle pour spécifier un four à la fois efficace et fiable.

Un four rotatif n'est pas un équipement générique ; c'est une solution conçue sur mesure. La conception finale est une traduction directe des propriétés du matériau en spécifications mécaniques et thermiques, où l'oubli d'une seule caractéristique peut entraîner une inefficacité opérationnelle significative ou une défaillance pure et simple.

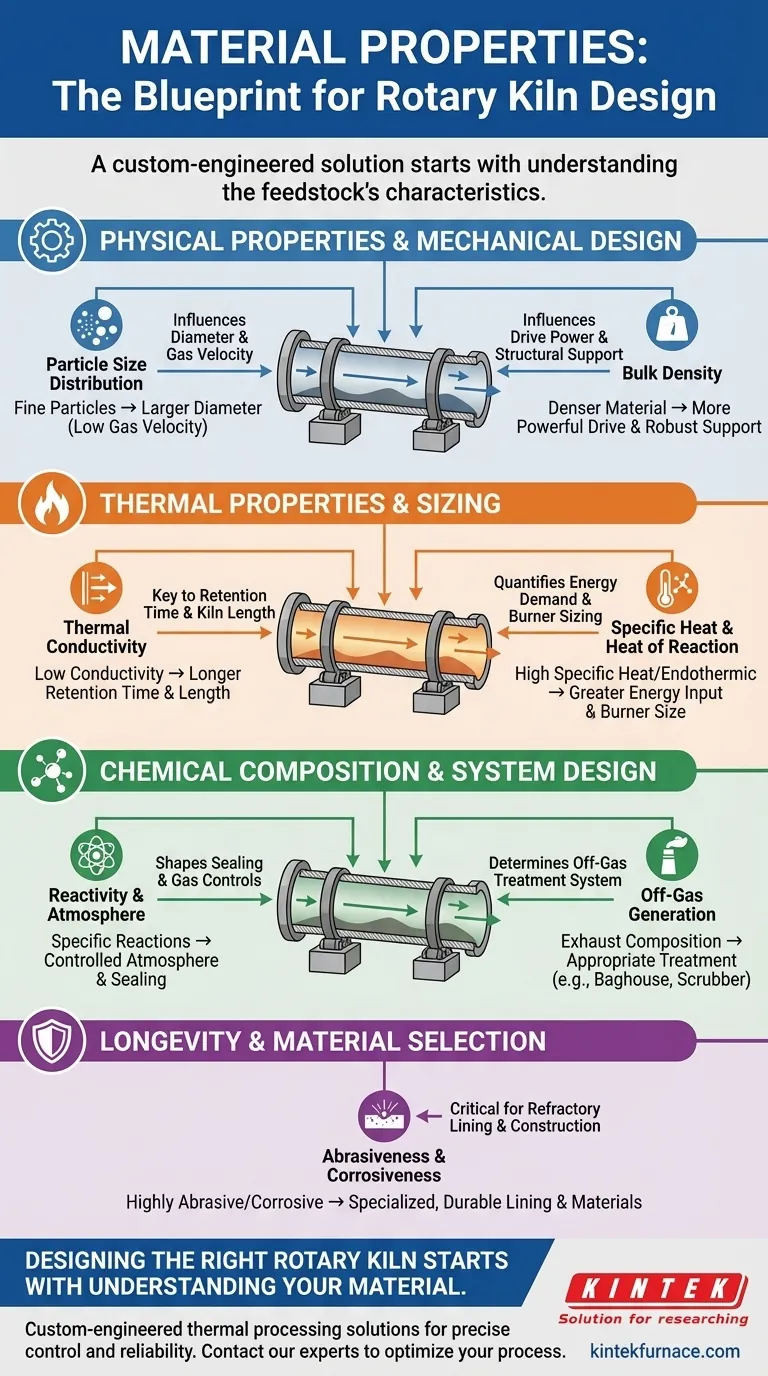

Comment les propriétés physiques dictent la conception mécanique

La structure mécanique du four – sa taille, sa puissance et son système de support – est une réponse directe à la nature physique de la charge.

Distribution granulométrique et son impact sur le diamètre

La taille des particules du matériau influence directement le diamètre requis du four. Les matériaux fins sont facilement entraînés, ce qui signifie qu'ils peuvent être entraînés hors du four par le flux de gaz du procédé.

Pour éviter cette perte de matière, la vitesse du gaz doit être maintenue basse. Une vitesse de gaz plus faible pour un débit volumique donné nécessite un diamètre de four plus grand.

Inversement, les granulés plus gros ou les matériaux agglomérés peuvent tolérer des vitesses de gaz plus élevées, permettant un diamètre de four comparativement plus petit, ce qui peut réduire les coûts d'investissement.

Densité apparente et son influence sur la puissance

La densité apparente d'un matériau est sa masse par unité de volume. Un matériau plus dense est plus lourd, ce qui exerce une charge plus importante sur l'ensemble du système.

Ce poids accru exige un système d'entraînement plus robuste et plus puissant (moteur et réducteur) pour fournir le couple nécessaire à la rotation. Il nécessite également des structures de support plus solides, y compris les bandages et les rouleaux sur lesquels repose la coque du four.

Le rôle dominant des propriétés thermiques dans le dimensionnement

La manière dont un matériau absorbe et transfère la chaleur est sans doute le facteur le plus critique pour déterminer la conception thermique et la longueur globale du four.

Conductivité thermique : la clé du transfert de chaleur

La conductivité thermique mesure la facilité avec laquelle la chaleur se déplace à travers un matériau. Un matériau à haute conductivité chauffe uniformément et rapidement, ce qui peut permettre un temps de séjour plus court et donc un four plus court.

Les matériaux à faible conductivité thermique sont isolants. Ils chauffent lentement et peuvent développer des noyaux froids, nécessitant un temps de séjour beaucoup plus long pour atteindre la température cible dans tout le lit de matière. Cela peut nécessiter un four plus long, une rotation plus lente, ou l'installation de barrages internes ou de perturbateurs de lit pour améliorer le mélange.

Chaleur spécifique : quantification de la demande d'énergie

La chaleur spécifique est la quantité d'énergie nécessaire pour élever la température d'un matériau. Une valeur de chaleur spécifique élevée signifie que le matériau résiste au chauffage.

Cela nécessite un apport d'énergie plus important de la part du brûleur ou un temps d'exposition plus long à la source de chaleur. Cela a un impact direct sur le dimensionnement du brûleur et la longueur requise du four pour garantir que le matériau atteigne sa température cible.

Chaleur de réaction : prise en compte des changements chimiques

De nombreux procédés en four impliquent des réactions chimiques qui consomment de l'énergie (endothermiques) ou en libèrent (exothermiques).

Cette chaleur de réaction doit être prise en compte dans le bilan énergétique global du four. Un processus endothermique ajoute à la demande de chaleur, tandis qu'un processus exothermique peut la réduire, influençant les spécifications du brûleur et la logique de contrôle de la température.

Pourquoi la composition chimique façonne l'ensemble du système

La composition chimique d'un matériau affecte non seulement le processus principal, mais aussi les systèmes de support et de sécurité critiques entourant le four.

Réactivité et contrôle de l'atmosphère

Comprendre la composition chimique d'un matériau est crucial pour la sécurité et le contrôle du processus. Certains matériaux peuvent brûler à haute température, libérant un excès d'énergie que le four et le réfractaire doivent être conçus pour supporter.

D'autres réactions nécessitent une atmosphère chimique spécifique, par exemple, exempte d'oxygène ou riche en dioxyde de carbone. Cela dicte la conception du système d'étanchéité et des contrôles de gaz du procédé du four.

Génération et traitement des gaz d'échappement

Les réactions chimiques à l'intérieur du four généreront des gaz d'échappement. La composition de ces gaz est entièrement déterminée par la composition chimique de la charge.

Savoir quels gaz seront produits est essentiel pour concevoir le système de traitement des gaz d'échappement approprié (par exemple, dépoussiéreur, laveur, oxydant thermique) afin de respecter les réglementations environnementales et d'assurer un fonctionnement sûr.

Comprendre les compromis

Il est crucial de distinguer les propriétés qui affectent le dimensionnement du four de celles qui affectent sa longévité et la sélection des matériaux.

Abrasivité et corrosivité : protection de la coque du four

L'abrasivité ou la corrosivité d'un matériau n'influence pas directement le diamètre ou la longueur du four. Cependant, ignorer ces propriétés entraîne une défaillance rapide de l'équipement.

Ces caractéristiques sont essentielles pour sélectionner les matériaux de construction, en particulier le revêtement réfractaire. Un matériau très abrasif ou corrosif exige un revêtement spécialisé et durable pour protéger la coque en acier de l'usure prématurée et de l'attaque chimique.

L'interaction des propriétés

Aucune propriété n'existe isolément. Un matériau à faible conductivité thermique qui est également une poudre très fine présente un défi de conception complexe. Il nécessite un temps de séjour long (suggérant un four long et lent) mais aussi une faible vitesse de gaz (suggérant un grand diamètre), obligeant les ingénieurs à trouver une solution équilibrée et souvent personnalisée.

Faire les bons choix de conception pour votre matériau

Le profil complet de votre matériau dicte la configuration optimale du four.

- Si votre objectif principal est de traiter des poudres fines à faible conductivité : Vous aurez besoin d'un four de plus grand diamètre pour gérer la vitesse du gaz et d'une longueur plus longue ou d'une rotation plus lente pour assurer un transfert de chaleur adéquat.

- Si votre objectif principal est de traiter des granulés denses à haute conductivité : Un four de plus petit diamètre et potentiellement plus court peut suffire, mais le système d'entraînement et la structure de support doivent être conçus de manière robuste pour la charge élevée.

- Si votre objectif principal est un processus avec des réactions chimiques importantes : Votre conception doit privilégier un contrôle précis de l'atmosphère, un réfractaire durable et un système complet de traitement des gaz d'échappement, le dimensionnement thermique étant fortement influencé par la chaleur de réaction.

Une analyse approfondie des matériaux n'est pas une étape facultative ; c'est le plan fondamental pour une conception de four rotatif réussie et efficace.

Tableau récapitulatif :

| Propriété du matériau | Impact principal sur la conception du four |

|---|---|

| Granulométrie | Diamètre du four et vitesse du gaz |

| Densité apparente | Puissance d'entraînement et support structurel |

| Conductivité thermique | Temps de séjour et longueur du four |

| Chaleur spécifique | Dimensionnement du brûleur et demande d'énergie |

| Abrasivité/Corrosivité | Revêtement réfractaire et sélection des matériaux |

La conception du bon four rotatif commence par la compréhension de votre matériau.

Chez KINTEK, nous sommes spécialisés dans les solutions de traitement thermique conçues sur mesure. Notre équipe d'experts utilise une analyse détaillée des matériaux pour concevoir des fours qui offrent un contrôle précis de la température, un débit optimal et une fiabilité à long terme, garantissant ainsi que votre processus soit à la fois efficace et rentable.

Prêt à optimiser votre traitement thermique ? Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en matière de matériaux et d'applications.

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment la farine crue se déplace-t-elle à l'intérieur du four rotatif ? Maîtriser le débit pour un traitement efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité