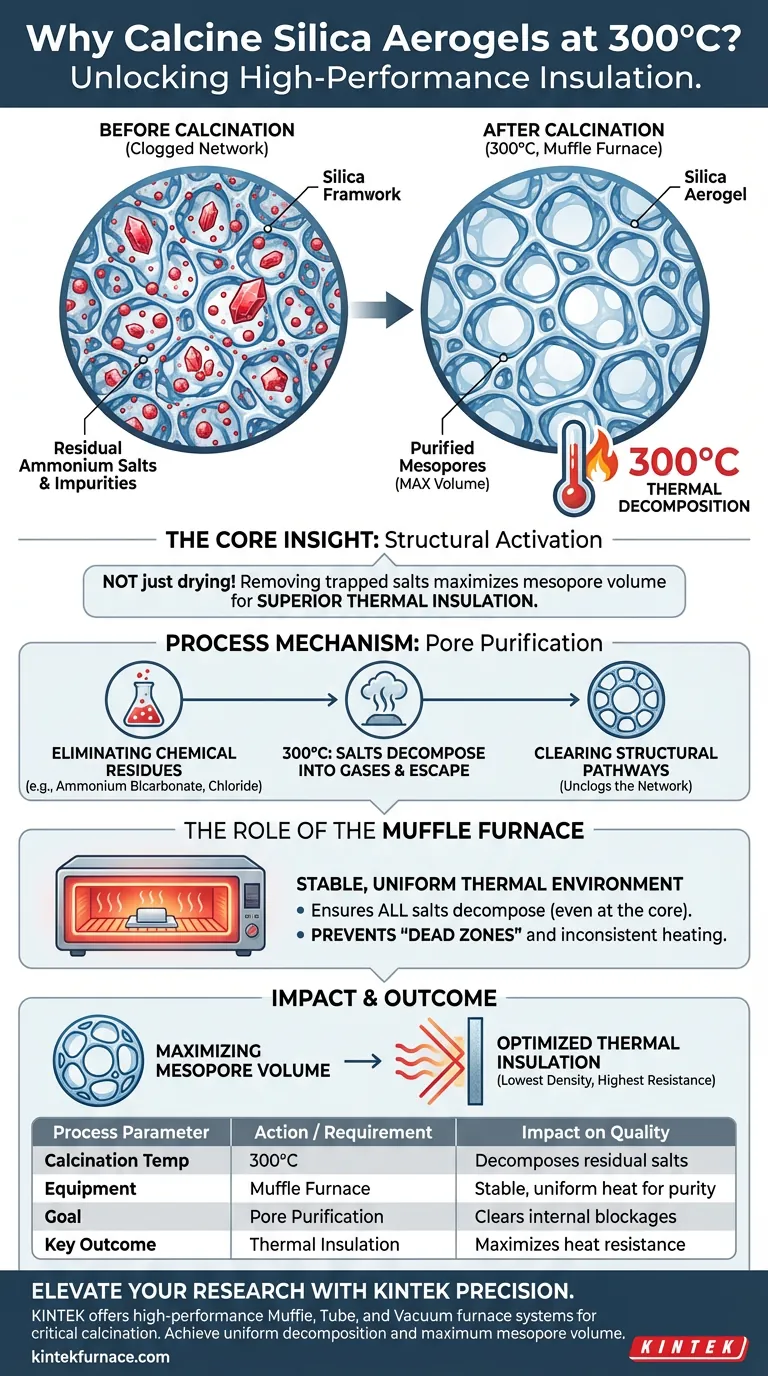

La principale nécessité de calciner les aérogels de silice à 300°C est l'élimination complète des impuretés chimiques. Ce processus utilise l'environnement stable d'un four à moufle pour décomposer les sels d'ammonium résiduels piégés dans le matériau. En éliminant ces sous-produits, le processus nettoie la structure interne de l'aérogel, ce qui est une condition préalable à l'obtention de ses caractéristiques de haute performance.

Idée clé : La calcination n'est pas simplement une étape de séchage ; c'est un processus d'activation structurelle. En éliminant les sels non décomposés, vous maximisez le volume de mésopores, qui est le facteur décisif dans la détermination de la capacité d'isolation thermique finale de l'aérogel.

Le Mécanisme de Purification des Pores

Élimination des Résidus Chimiques

Lors de la synthèse des aérogels de silice, des sous-produits chimiques restent inévitablement dans la matrice. Plus précisément, des sels d'ammonium résiduels non décomposés, tels que le bicarbonate d'ammonium et le chlorure d'ammonium, sont piégés.

Pourquoi 300°C est Critique

Soumettre le matériau à 300°C déclenche la décomposition thermique de ces sels spécifiques. Cette température est suffisante pour décomposer les résidus solides en gaz, leur permettant de s'échapper de la structure sans endommager le réseau de silice.

Nettoyage des Voies Structurelles

La présence de ces sels agit comme un blocage dans le réseau de pores complexe de l'aérogel. La calcination "débouche" efficacement le matériau, transformant une structure remplie en un cadre ouvert et poreux.

Impact sur les Performances du Matériau

Maximisation du Volume de Mésopores

Le résultat physique direct de l'élimination de ces sels d'ammonium est une augmentation significative du volume de mésopores. Lorsque les sels solides quittent les pores, ils laissent derrière eux un précieux espace vide qui définit la faible densité de l'aérogel.

Optimisation de l'Isolation Thermique

Les performances d'isolation thermique d'un aérogel sont directement liées à sa porosité et à son volume de pores. En débarrassant les pores de la matière conductrice solide, la calcination garantit que le matériau atteint son potentiel maximal de résistance au transfert de chaleur.

Le Rôle du Four à Moufle

Assurer la Stabilité Thermique

La référence principale souligne qu'un four à moufle haute performance est requis pour fournir un "environnement thermique stable et uniforme". Les fours standard peuvent fluctuer, entraînant un chauffage inégal.

Guider une Décomposition Uniforme

L'uniformité est essentielle car les sels sont répartis dans tout le volume de l'aérogel. Un four à moufle garantit que le centre de l'échantillon atteint la même température de 300°C que la surface, garantissant qu'aucun amas de sels non décomposés ne reste.

Comprendre les Risques du Processus

La Conséquence d'une Calcination Incomplète

Si la température est incohérente ou si la source de chaleur est instable, l'élimination des sels d'ammonium sera partielle. Cela entraîne des "zones mortes" dans l'aérogel où les pores restent obstrués, réduisant le volume global de mésopores.

Limites de l'Équipement

L'utilisation d'un équipement qui ne peut pas maintenir une stricte uniformité thermique compromet le produit final. Même un léger échec dans l'élimination des sels résiduels dégradera mesurablement les propriétés d'isolation thermique, rendant l'aérogel moins efficace pour son application prévue.

Faire le Bon Choix pour Votre Objectif

Pour vous assurer que vous fabriquez des aérogels de silice répondant à des normes de haute performance, concentrez-vous sur les paramètres suivants :

- Si votre objectif principal est l'Isolation Maximale : Privilégiez la décomposition complète des sels pour garantir que le réseau de pores est entièrement dégagé.

- Si votre objectif principal est la Cohérence du Processus : Utilisez un four à moufle de haute qualité pour garantir l'uniformité thermique requise pour un dégagement total des pores.

La différence entre un aérogel médiocre et un isolant haute performance réside souvent entièrement dans la rigueur de cette étape finale de calcination.

Tableau Récapitulatif :

| Paramètre du Processus | Action / Exigence | Impact sur la Qualité de l'Aérogel |

|---|---|---|

| Temp. de Calcination | 300°C | Décompose les sels d'ammonium résiduels en gaz |

| Type d'Équipement | Four à Moufle | Fournit la chaleur stable et uniforme requise pour la pureté |

| Objectif Structurel | Purification des Pores | Nettoie les blocages internes pour maximiser le volume de mésopores |

| Résultat Clé | Isolation Thermique | Minimise le transfert de chaleur en assurant un cadre poreux ouvert |

Élevez Votre Recherche sur les Aérogels avec la Précision KINTEK

Ne laissez pas un chauffage incohérent compromettre les performances thermiques de votre matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours à moufle, à tube et sous vide haute performance spécialement conçus pour fournir la stabilité thermique requise pour les processus de calcination critiques. Que vous ayez besoin d'une configuration standard ou d'une solution personnalisable pour des exigences de laboratoire uniques, notre équipement garantit une décomposition uniforme et un volume de mésopores maximal pour vos aérogels de silice.

Prêt à obtenir des résultats d'isolation supérieurs ? Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour votre application !

Guide Visuel

Références

- Jinjing Guo, Baohua Guo. Enhancing Mesopore Volume and Thermal Insulation of Silica Aerogel via Ambient Pressure Drying-Assisted Foaming Method. DOI: 10.3390/ma17112641

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est l'importance du contrôle des débits de gaz pendant la purge ?Assurer la stabilité et la sécurité du processus

- Quels sont les avantages techniques de l'utilisation d'un four à pyrolyse par rapport à un incinérateur ? Valoriser les composites

- Quelles sont les considérations en matière de consommation d'énergie lors du choix entre des fours de déliantage et de frittage séparés ou combinés ? Optimisez l'efficacité de votre processus

- Pourquoi les matériaux céramiques sont-ils préférés pour les restaurations dentaires ? Découvrez leurs avantages esthétiques, leur résistance et leur biocompatibilité

- Comment le traitement thermique affecte-t-il la couche d'encapsulation en TPU ? Optimiser la durabilité et la liaison des capteurs flexibles

- Comment le traitement thermique alcalin renforcé à l'oxygène profite-t-il à la pâte de cellulose de haute pureté ? Obtenez un rendement supérieur en fibres

- Comment la température du processus de recuit influence-t-elle spécifiquement les propriétés de luminescence du ZnSe ? Guide

- Quelle est l'importance d'un système de vide à ultra-basse pression en PS-PVD ? Libérez un revêtement supérieur en phase vapeur