Le contrôle des débits de gaz pendant la purge est essentiel pour maintenir la stabilité du processus, assurer la sécurité et obtenir des résultats optimaux dans des équipements tels que les fours à vide, les fours tubulaires et les machines de machines PECVD .Une bonne régulation du débit permet d'éviter les contraintes thermiques, la contamination et la répartition inégale de la température, qui sont essentielles pour l'intégrité des matériaux et l'efficacité énergétique.Elle permet également un contrôle précis de l'atmosphère, ce qui garantit des résultats cohérents dans les applications de haute précision telles que le frittage de céramique ou le dépôt de couches minces.

Explication des points clés :

-

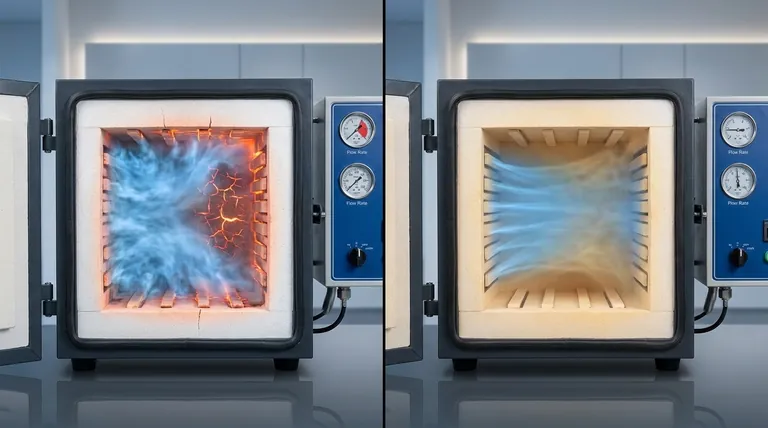

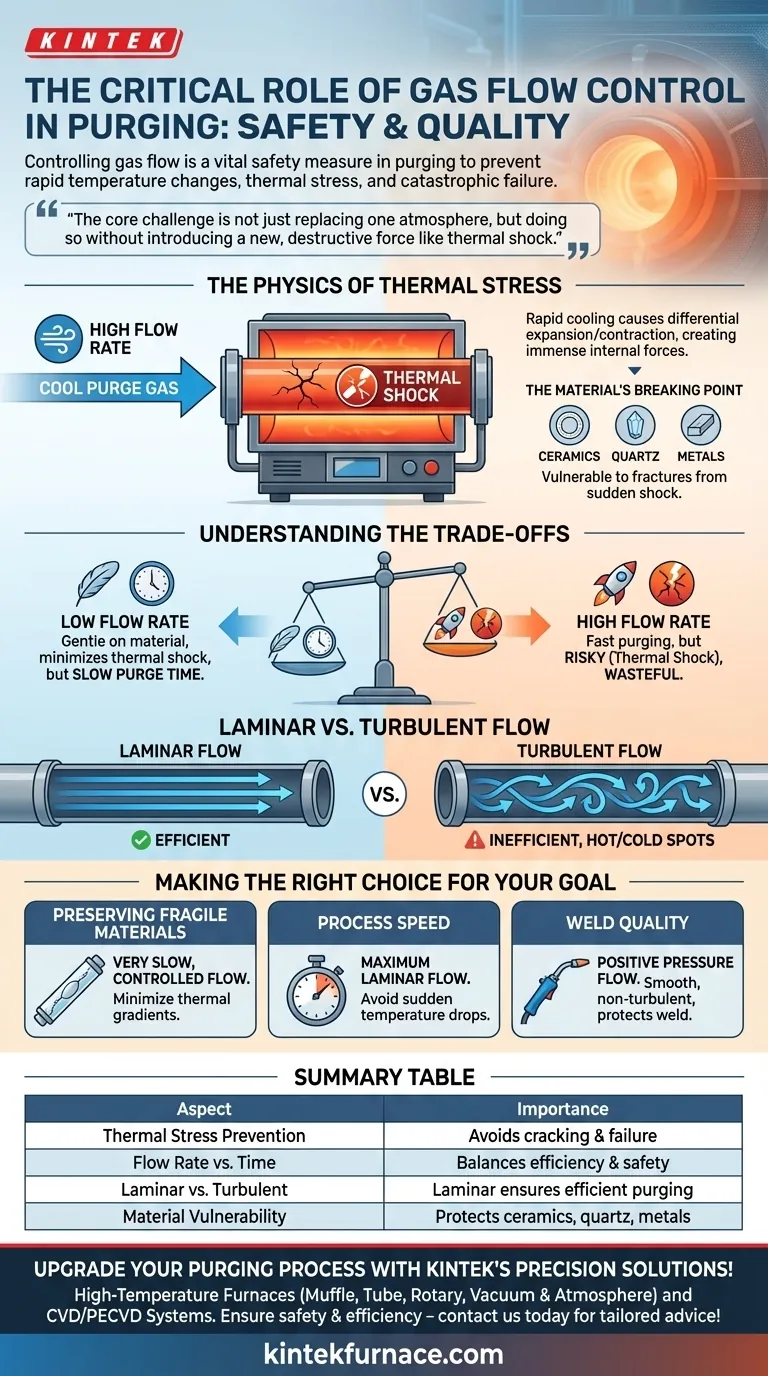

Prévention des contraintes thermiques et des dommages aux matériaux

- Un débit de gaz rapide ou irrégulier peut créer d'importants gradients de température, entraînant des contraintes thermiques et des fissures dans les matériaux (par exemple, les tubes en céramique ou les substrats de semi-conducteurs).

- Un débit contrôlé garantit des changements de température graduels, protégeant ainsi les composants sensibles dans des processus tels que le dépôt chimique en phase vapeur (CVD) ou le frittage.

-

Maintien d'une atmosphère et d'une température uniformes

- Un débit de gaz constant est essentiel pour une distribution homogène de la température dans les fours ou les machines PECVD. machines PECVD .Par exemple, les flux d'air horizontaux ou directionnels dans les fours à vide évitent les points chauds/froids.

- Dans les fours tubulaires, les systèmes intégrés de contrôle de l'atmosphère s'appuient sur des débits précis pour éviter la contamination (par exemple, l'oxydation) pendant le traitement des matériaux.

-

Amélioration de l'efficacité des procédés et économies d'énergie

- La surpurge gaspille les gaz et l'énergie, tandis que la sous-purge risque d'entraîner des contaminants résiduels.Les débits optimaux permettent d'équilibrer l'efficacité et les performances.

- Des caractéristiques telles que l'homogénéité thermique et l'isolation (par exemple, les céramiques ignifuges dans les fours à moufle) fonctionnent en synergie avec le contrôle du débit pour minimiser le gaspillage d'énergie.

-

Intégration de la sécurité et de l'automatisation

- Les systèmes automatisés des équipements modernes (par exemple, les presses à chaud ou le PECVD) utilisent un débit de gaz contrôlé pour maintenir les niveaux de vide, réduire l'erreur humaine et assurer la répétabilité.

- Les mécanismes de sécurité, tels que les soupapes de sûreté, dépendent de débits stables pour éviter les accumulations ou les fuites dangereuses.

-

Considérations spécifiques aux matériaux

- Pour les matériaux sensibles à la chaleur (par exemple, en dépôt chimique en phase vapeur ou en distillation), des températures plus basses et des débits compatibles avec le vide préservent les propriétés des matériaux.

- Dans le cas du frittage des céramiques, un débit précis garantit un chauffage homogène, ce qui est essentiel pour éviter les défauts dans les produits finaux.

En tenant compte de ces facteurs, le contrôle du débit de gaz devient la pierre angulaire de la qualité, de l'efficacité et de la sécurité dans les procédés à haute température et sous vide.Avez-vous réfléchi à l'impact que des ajustements subtils du débit pourraient avoir sur le rendement de votre application spécifique ou sur la durée de vie de votre équipement ?

Tableau récapitulatif :

| Principaux avantages | L'impact |

|---|---|

| Prévient le stress thermique | Évite la fissuration des céramiques et des semi-conducteurs en cas de changements graduels de température. |

| Atmosphère uniforme | Élimine les points chauds/froids dans les fours ou les systèmes PECVD. |

| Efficacité énergétique | Équilibre l'utilisation du gaz et minimise les déchets. |

| Sécurité et automatisation | Prend en charge les soupapes de sûreté et réduit les erreurs humaines. |

| Résultats spécifiques aux matériaux | Adapte les débits pour le CVD, le frittage ou les matériaux sensibles. |

Optimisez le contrôle du débit de gaz de votre laboratoire avec les solutions de précision de KINTEK.Nos fours à vide fours sous vide , systèmes PECVD Les systèmes PECVD et les équipements sur mesure intègrent une régulation transparente du flux afin d'améliorer la répétabilité du processus, la sécurité et les résultats des matériaux.Tirez parti de notre expertise en R&D et de notre fabrication interne pour créer des systèmes sur mesure - contactez-nous dès aujourd'hui pour discuter de vos besoins en matière d'applications !

Produits que vous pourriez rechercher :

Fenêtres d'observation sous vide poussé pour la surveillance des processus

Vannes à bille sous vide fiables pour la gestion des flux de gaz

Fours de traitement thermique sous vide à haut rendement énergétique

Traversées d'électrodes de précision pour environnements contrôlés

Fours rotatifs pour un traitement thermique uniforme

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.