Le traitement thermique alcalin renforcé à l'oxygène fonctionne comme une étape de purification hautement sélective qui sépare la cellulose précieuse des impuretés. En introduisant de l'oxygène dans un autoclave à haute pression pendant les dernières étapes du traitement, le système utilise le blanchiment oxydatif pour dégrader la lignine tenace et éliminer les cendres, tout en préservant l'intégrité structurelle des fibres de cellulose.

L'avantage principal de cette méthode est la sélectivité. Alors que les traitements thermiques standard peuvent avoir du mal à éliminer les dernières traces d'impuretés sans endommager le produit, l'ajout d'oxygène attaque spécifiquement la lignine et les cendres, garantissant une grande pureté sans sacrifier le rendement en cellulose.

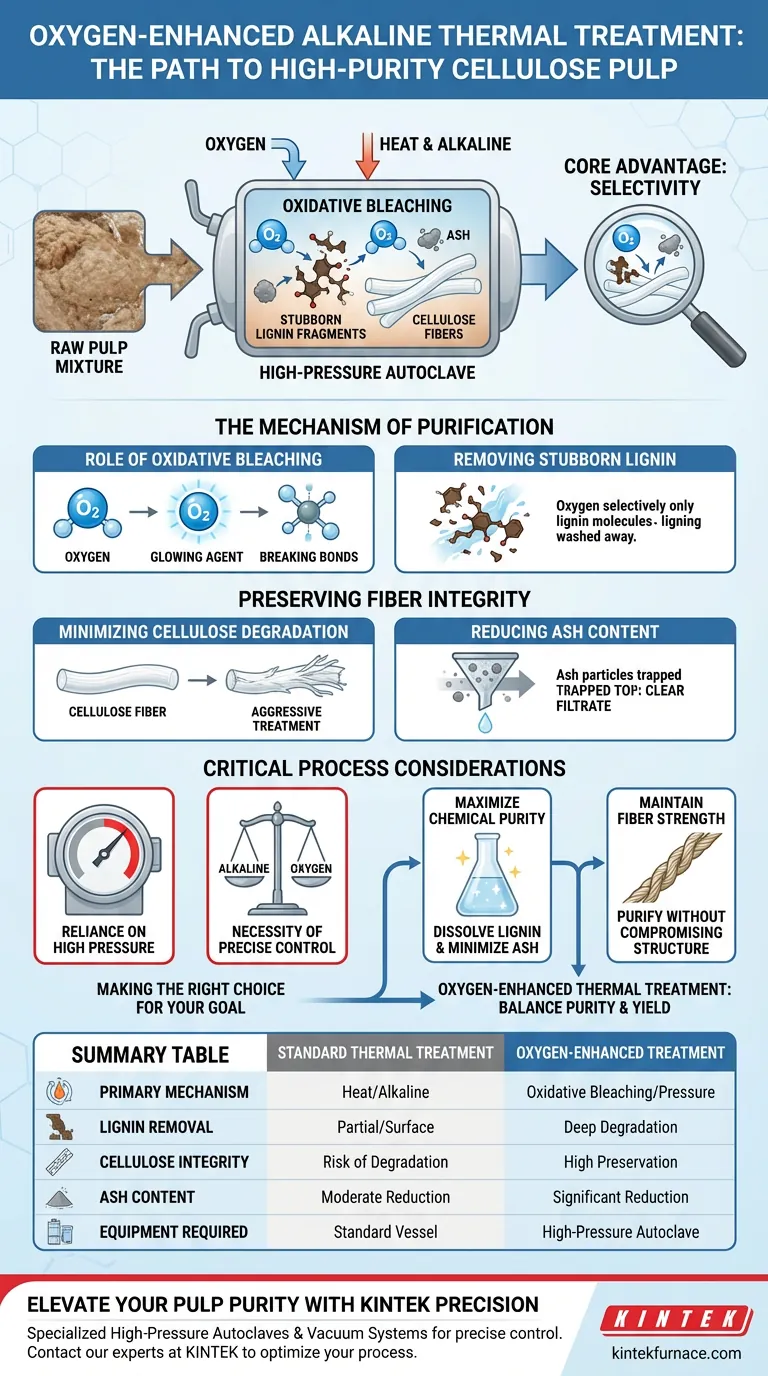

Le Mécanisme de Purification

L'efficacité de ce processus réside dans la manière dont l'oxygène modifie l'environnement chimique à l'intérieur de l'autoclave.

Le Rôle du Blanchiment Oxydatif

Dans un environnement alcalin standard, la chaleur seule est le principal moteur de la séparation. Cependant, lorsque l'oxygène est introduit, il initie un processus chimique connu sous le nom de blanchiment oxydatif.

Cette réaction transforme l'oxygène en un agent oxydant actif. Cet agent cible agressivement les liaisons chimiques qui maintiennent les impuretés ensemble, facilitant une dégradation que la chaleur seule ne peut pas réaliser.

Élimination de la Lignine Tenace

La lignine est notoirement difficile à éliminer complètement ; des fragments résiduels restent souvent attachés à la cellulose après les traitements initiaux.

Le traitement renforcé à l'oxygène facilite spécifiquement la dégradation profonde de ces fragments de lignine résiduels. Il dissout ces contaminants tenaces, permettant de les éliminer efficacement par lavage.

Préservation de l'Intégrité des Fibres

Atteindre la pureté n'est que la moitié du combat ; la valeur industrielle de la cellulose dépend de l'intégrité des fibres.

Minimisation de la Dégradation de la Cellulose

Les traitements chimiques agressifs endommagent souvent la cellulose qu'ils sont censés purifier.

La méthode renforcée à l'oxygène se distingue par sa minimisation de la dégradation des fibres de cellulose. Elle concentre sa réactivité sur la lignine plutôt que de décomposer les chaînes de cellulose.

Réduction de la Teneur en Cendres

Au-delà de la lignine organique, la pâte de haute qualité doit être exempte de résidus inorganiques, connus sous le nom de cendres.

Les conditions oxydatives dans l'autoclave à haute pression contribuent à une réduction significative de la teneur en cendres. Il en résulte un produit de pâte final qui répond aux exigences strictes des applications de haute pureté.

Considérations Critiques sur le Processus

Bien que très efficace, cette méthode repose sur des conditions opérationnelles spécifiques pour réussir.

Dépendance à la Haute Pression

La référence principale indique que cette réaction se produit dans un autoclave à haute pression.

Cet environnement pressurisé n'est pas facultatif ; il est nécessaire pour forcer l'oxygène à interagir efficacement avec la solution alcaline et la pâte.

La Nécessité d'un Contrôle Précis

Les avantages de ce processus dépendent de l'interaction entre les conditions alcalines et l'oxygène.

Le maintien du bon équilibre est essentiel pour garantir que la réaction reste sélective, ciblant la lignine tout en protégeant la structure de la cellulose.

Faire le Bon Choix pour Votre Objectif

Pour déterminer si cette étape de purification est appropriée à vos besoins de traitement, considérez vos objectifs de qualité spécifiques.

- Si votre objectif principal est de maximiser la pureté chimique : Mettez en œuvre l'ajout d'oxygène pour dissoudre les fragments de lignine tenaces et minimiser la teneur en cendres que l'ébullition standard laisse derrière elle.

- Si votre objectif principal est de maintenir la résistance des fibres : Comptez sur la nature sélective du blanchiment oxydatif pour purifier la pâte sans compromettre l'intégrité structurelle de la cellulose.

Le traitement thermique renforcé à l'oxygène offre la voie définitive pour équilibrer haute pureté et rendement élevé.

Tableau Récapitulatif :

| Caractéristique | Traitement Thermique Standard | Traitement Renforcé à l'Oxygène |

|---|---|---|

| Mécanisme Principal | Chaleur & Concentration Alcaline | Blanchiment Oxydatif & Haute Pression |

| Élimination de la Lignine | Partielle / Surface | Dégradation Profonde des Fragments Tenaces |

| Intégrité de la Cellulose | Risque de Dégradation | Haute Préservation (Action Sélective) |

| Teneur en Cendres | Réduction Modérée | Réduction Significative |

| Équipement Requis | Récipient de Réaction Standard | Autoclave à Haute Pression |

Élevez la Pureté de Votre Pâte avec la Précision KINTEK

La production de cellulose de haute pureté exige l'équilibre parfait entre pression, température et sélectivité chimique. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des Autoclaves à Haute Pression et des Systèmes de Vide spécialisés, conçus pour répondre aux exigences rigoureuses des traitements alcalins renforcés à l'oxygène. Que vous ayez besoin de fours à haute température standard pour laboratoire ou de systèmes CVD et rotatifs entièrement personnalisables, notre technologie garantit un contrôle précis pour protéger l'intégrité de vos fibres tout en éliminant les impuretés tenaces.

Prêt à optimiser votre processus de purification ? Contactez nos experts dès aujourd'hui pour découvrir comment les solutions thermiques personnalisables de KINTEK peuvent maximiser votre rendement et votre pureté chimique.

Guide Visuel

Références

- Multi-step pre-treatment of rice husk for fractionation of components including silica. DOI: 10.3389/fchem.2025.1538797

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le but de l'utilisation d'une étuve de séchage sous vide ? Assurer la sécurité et la précision des essais sur mortier

- Comment l'applicabilité des matériaux change-t-elle avec les avancées dans la technologie de craquage ? Débloquez de nouvelles possibilités de traitement des matériaux

- Comment un four de séchage de précision influence-t-il le séchage du gel de ZnO ? Obtenir des structures microporeuses parfaites

- Quelle est l'importance d'un système de contrôle de débit pour la sécurité lors de la passivation in situ des poudres U-6Nb ?

- Pourquoi un contrôle précis de la température dans un four de séchage est-il essentiel pour la durée de vie en cycle des batteries Li-SPAN ? Assurez des performances optimales

- Pourquoi le chauffage uniforme est-il important dans les procédés industriels ? Assurer la qualité et l'efficacité de la fabrication

- Comment un four programmable à haute température améliore-t-il le contrôle des vitesses de refroidissement ? Améliorer l'intégrité des pièces en céramique

- Qu'est-ce qui cause les inclusions MgO·Al2O3 à grande échelle dans les superalliages ? Guide expert sur la formation et la prévention