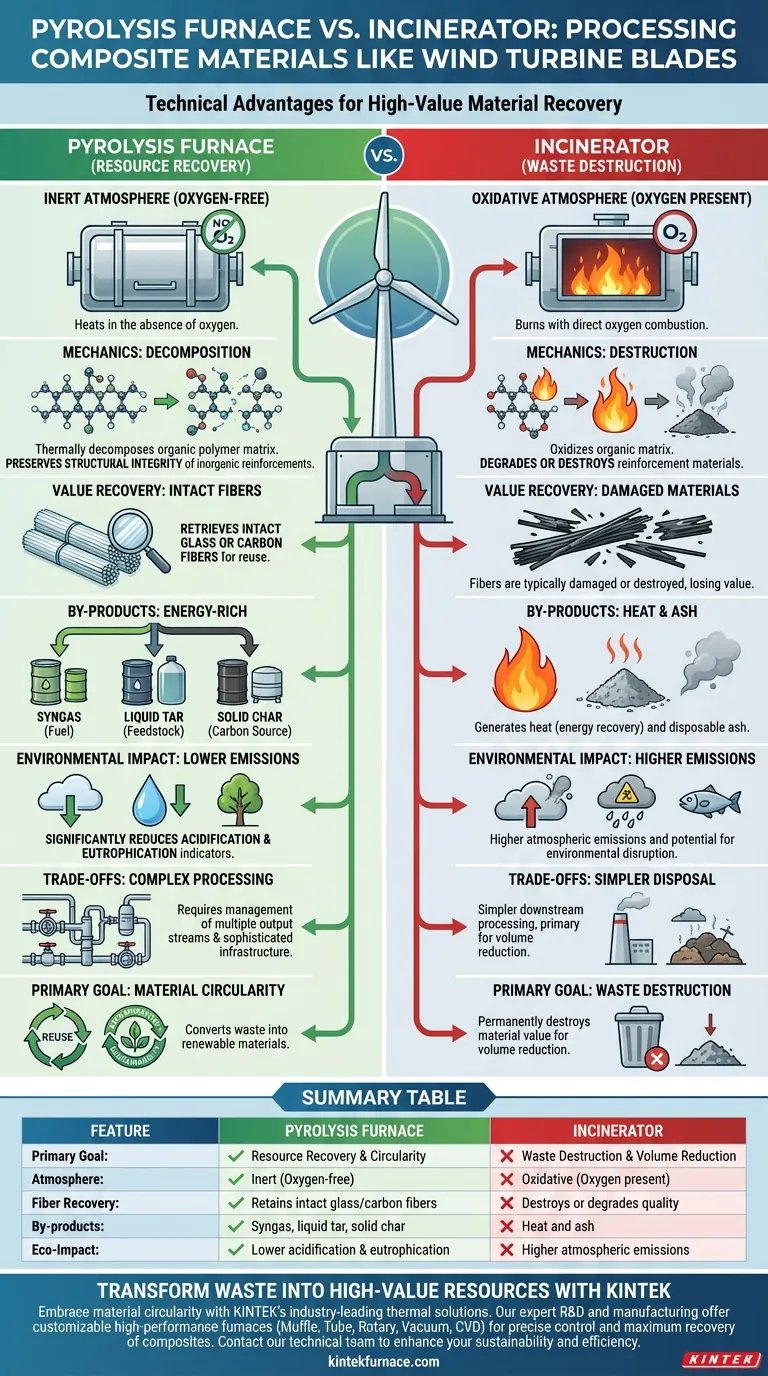

Le principal avantage technique d'un four à pyrolyse est sa capacité à récupérer des matériaux de grande valeur plutôt qu'à les détruire simplement par combustion. Contrairement aux incinérateurs, qui brûlent les déchets en présence d'oxygène, un four à pyrolyse chauffe les composants organiques dans une atmosphère inerte (sans oxygène). Ce processus préserve l'intégrité structurelle des renforts inorganiques, tels que les fibres de verre ou de carbone présentes dans les pales d'éoliennes, tout en convertissant la matrice polymère en sous-produits énergétiques utilisables.

Point clé Alors que l'incinération est une méthode de réduction de volume qui détruit la matière pour générer de la chaleur, la pyrolyse est une méthode de récupération de ressources. Elle découple efficacement la matrice polymère organique des fibres inorganiques, permettant la réutilisation circulaire de matériaux composites de grande valeur tout en réduisant considérablement les indicateurs d'impact environnemental tels que l'acidification.

La mécanique de la séparation des matériaux

Fonctionnement en atmosphère inerte

La différence fondamentale réside dans l'environnement de traitement. Les incinérateurs reposent sur la combustion directe, qui nécessite de l'oxygène et entraîne l'oxydation des matériaux.

Les fours à pyrolyse fonctionnent dans une atmosphère inerte. En excluant l'oxygène, le système empêche la combustion, forçant les matériaux polymères organiques à se décomposer thermiquement plutôt qu'à brûler.

Décomposition vs. Destruction

Dans un incinérateur, l'objectif est la destruction de la matrice organique pour libérer de la chaleur. Cela dégrade souvent les matériaux de renforcement présents.

Dans la pyrolyse, les composants organiques sont décomposés chimiquement. Cette décomposition crée une séparation entre la matrice de résine et les fibres structurelles, facilitant la récupération de ces dernières.

Capacités de récupération de valeur

Récupération de fibres inorganiques intactes

Pour les matériaux composites tels que les pales d'éoliennes, la capacité à récupérer les fibres est l'avantage technique le plus critique.

La pyrolyse permet la récupération de fibres inorganiques relativement intactes, spécifiquement des fibres de verre ou de carbone. Comme le processus évite les turbulences et le stress oxydatif de la combustion directe, ces fibres conservent une grande partie de leur qualité et peuvent être réutilisées dans de nouvelles applications de fabrication.

Génération de sous-produits riches en énergie

Au lieu de libérer immédiatement de l'énergie sous forme de chaleur (comme le fait l'incinération), la pyrolyse convertit la masse polymère organique en trois flux distincts et précieux.

Le processus de décomposition produit du gaz de synthèse, du goudron liquide et du charbon solide. Ces sous-produits sont riches en énergie et peuvent être capturés et utilisés comme sources de combustible ou comme matières premières chimiques pour d'autres processus industriels.

Profil d'impact environnemental

Réduction de l'acidification

La pyrolyse offre un avantage distinct en ce qui concerne les émissions atmosphériques.

Comparé à l'incinération, le processus de pyrolyse réduit considérablement les indicateurs d'acidification. Cela suggère une libération plus faible de gaz acides (tels que le dioxyde de soufre ou les oxydes d'azote) qui contribuent aux pluies acides.

Atténuation de l'eutrophisation

Le processus est également plus performant en ce qui concerne les impacts sur les écosystèmes aquatiques et terrestres.

Les données indiquent une réduction significative du potentiel d'eutrophisation par rapport à l'incinération. Cela signifie que le processus libère moins de nutriments excessifs susceptibles de perturber les écosystèmes aquatiques, ce qui en fait une option plus durable sur le plan environnemental pour le traitement des composites à grande échelle.

Comprendre les compromis

Gestion de flux de sortie multiples

Alors que l'incinération produit des cendres et de la chaleur simples, la pyrolyse génère un ensemble complexe de sorties.

Les opérateurs doivent être prêts à gérer et à affiner le gaz de synthèse, le goudron liquide et le charbon solide. Cela nécessite une infrastructure de traitement en aval plus sophistiquée par rapport au traitement simple des gaz de combustion et à l'élimination des cendres d'un incinérateur.

Faire le bon choix pour votre objectif

Pour sélectionner la technologie appropriée à votre projet, pesez vos objectifs principaux :

- Si votre objectif principal est la circularité des matériaux : Choisissez la pyrolyse pour récupérer des fibres de verre ou de carbone intactes à réutiliser dans de nouveaux produits composites.

- Si votre objectif principal est la conformité environnementale : Choisissez la pyrolyse pour minimiser des indicateurs d'impact spécifiques tels que l'acidification et l'eutrophisation.

- Si votre objectif principal est l'élimination simple : Reconnaissez que l'incinération permet une réduction de volume mais détruit définitivement la valeur matérielle des composites.

La pyrolyse transforme les composites en fin de vie de déchets en une source de matériaux renouvelables et de produits chimiques énergétiques.

Tableau récapitulatif :

| Caractéristique | Four à pyrolyse | Incinérateur |

|---|---|---|

| Objectif principal | Récupération de ressources & Circularité | Destruction de déchets & Réduction de volume |

| Atmosphère | Inerte (sans oxygène) | Oxydante (oxygène présent) |

| Récupération de fibres | Conserve les fibres de verre/carbone intactes | Détruit ou dégrade la qualité des fibres |

| Sous-produits | Gaz de synthèse, goudron liquide et charbon solide | Chaleur et cendres |

| Impact écologique | Acidification & eutrophisation plus faibles | Émissions atmosphériques plus élevées |

Transformez les déchets en ressources de grande valeur avec KINTEK

Prêt à dépasser la simple élimination et à adopter la circularité des matériaux ? KINTEK propose des solutions thermiques leaders de l'industrie, conçues pour répondre aux exigences complexes du recyclage des composites. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes haute performance Muffle, Tube, Rotatifs, sous Vide et CVD, entièrement personnalisables selon vos besoins de traitement spécifiques.

Que vous récupériez des fibres de carbone à partir de pales d'éoliennes ou que vous traitiez des matériaux de laboratoire avancés, nos fours à haute température garantissent un contrôle précis et une récupération maximale. Contactez notre équipe technique dès aujourd'hui pour découvrir comment notre technologie de four personnalisée peut améliorer votre durabilité et votre efficacité.

Guide Visuel

Références

- Guillaume Zante, Andrew P. Abbott. A toolbox for improved recycling of critical metals and materials in low-carbon technologies. DOI: 10.1039/d3su00390f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment l'élimination des doubles films d'oxyde améliore-t-elle le sur-vieillissement T7 ? Libérez une ductilité supérieure dans les alliages d'aluminium

- Comment le processus de séchage en étuve de laboratoire garantit-il la qualité des catalyseurs bimétalliques ? Maîtriser la stabilité des pores et la dispersion

- Pourquoi rôtir les particules de SiC pour les composites 2024Al/Gr/SiC ? Optimisation de la modification de surface et de la liaison

- Quel rôle jouent les fours industriels à haute température dans le prétraitement du spodumène pour l'extraction du lithium ?

- Pourquoi les équipements de mélange et de séchage de précision sont-ils nécessaires pour les matériaux photocatalytiques ? Maîtriser le contrôle de la microstructure

- Quel est le but de l'utilisation de gaz d'argon de haute pureté pour les alliages NAB ? Assurer l'intégrité supérieure du bronze nickel-aluminium

- Pourquoi un contrôle précis de la température est-il essentiel à la synthèse des matériaux carbonés ? Obtenez une pureté et une microstructure supérieures

- Quelles sont les exigences clés pour les matériaux en acier dans les secteurs du TGV, de l'énergie nucléaire et de l'aérospatiale ? Découvrez les solutions d'acier haute performance