À première vue, un four combiné pour le déliantage et le frittage semble plus économe en énergie car il élimine le besoin de refroidir les pièces puis de les réchauffer. Cependant, la consommation d'énergie réelle est beaucoup plus nuancée, dépendant fortement de la conception du four, de l'atmosphère du processus et des exigences opérationnelles.

La décision entre fours séparés et combinés n'est pas un simple calcul énergétique. C'est un compromis stratégique entre les économies d'énergie potentielles d'un cycle combiné et la flexibilité opérationnelle, le débit et l'intégrité du processus offerts par des unités séparées et spécialisées.

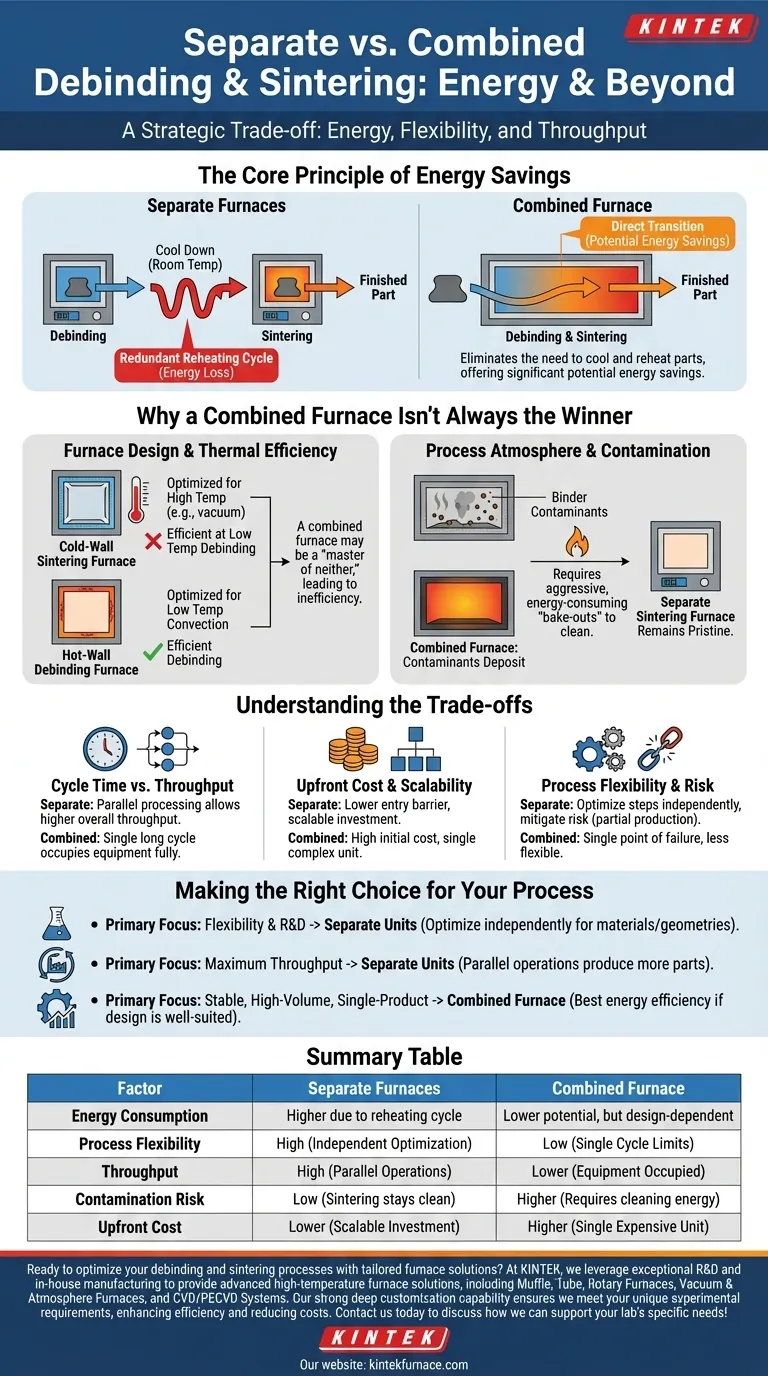

Le principe fondamental des économies d'énergie

L'argument principal en faveur d'un four combiné de déliantage et de frittage est l'évitement d'un cycle de chauffage et de refroidissement redondant.

Élimination du cycle de réchauffage

Dans une configuration à deux fours, les pièces doivent être entièrement refroidies après le déliantage avant d'être déplacées et réchauffées à partir de la température ambiante dans le four de frittage.

Un four combiné passe directement de la phase de déliantage à basse température à la phase de frittage à haute température. Ce contournement d'un cycle thermique complet est la principale source d'économies d'énergie potentielles.

Pourquoi un four combiné n'est pas toujours le gagnant

Malgré les économies théoriques, plusieurs facteurs peuvent rendre un four combiné moins efficace ou pratique, consommant parfois plus d'énergie ou générant d'autres coûts opérationnels.

Conception du four et efficacité thermique

Différents types de fours sont optimisés pour différents processus thermiques. Un four conçu pour faire les deux pourrait n'être maître d'aucun.

Par exemple, de nombreux fours de frittage à haute température sont des conceptions à paroi froide (comme un four en graphite). Ils sont extrêmement efficaces pour atteindre de très hautes températures sous vide mais sont moins efficaces pour les processus à basse température, fortement convectifs, comme le déliantage thermique.

L'utilisation d'un tel four pour le déliantage peut entraîner une consommation d'énergie plus élevée qu'un four de déliantage dédié à paroi chaude efficace, annulant potentiellement les économies liées à l'élimination du cycle de réchauffage.

Atmosphère de processus et contamination

Le déliantage libère d'importants contaminants liants. Dans un four combiné, ces contaminants peuvent se déposer sur la zone chaude intérieure et l'isolation du four.

Cela nécessite des cycles de nettoyage agressifs ou des « cuissons » entre les lots, qui consomment beaucoup d'énergie et de temps. Dans un système séparé, le four de frittage reste impeccable, assurant la qualité des pièces et la cohérence du processus sans consommation d'énergie supplémentaire pour le nettoyage.

Comprendre les compromis

La consommation d'énergie n'est qu'une partie du puzzle. Une analyse complète exige de la mettre en balance avec d'autres facteurs opérationnels critiques.

Temps de cycle vs. Débit

Un four combiné vous enferme dans un cycle de processus unique et long. Pendant qu'un lot est en cours, l'équipement est entièrement occupé.

Deux fours séparés peuvent fonctionner en parallèle. Un lot peut être en cours de déliantage pendant qu'un lot précédent est en cours de frittage. Cela peut augmenter considérablement le débit global de l'usine, ce qui est souvent un facteur financier plus important que des économies d'énergie marginales.

Coût initial et évolutivité

Les fours séparés offrent une barrière à l'entrée plus faible. Un four de déliantage dédié est généralement moins cher qu'un four de frittage à haute température.

Cela vous permet de faire évoluer votre opération de manière incrémentale. Vous pouvez commencer avec un four de frittage et plusieurs unités de déliantage, en ajoutant de la capacité au besoin sans investir dans une autre machine combinée grande, complexe et coûteuse.

Flexibilité du processus et risques

Les unités séparées offrent une flexibilité inégalée. Vous pouvez optimiser le cycle de déliantage pour une pièce et le cycle de frittage pour une autre sans compromis.

Cette configuration atténue également les risques. Si une unité combinée nécessite une maintenance, toute votre ligne de production s'arrête. Si l'un des deux fours séparés tombe en panne, vous pouvez souvent maintenir une production partielle ou mettre des pièces en file d'attente, minimisant l'impact des temps d'arrêt.

Faire le bon choix pour votre processus

Votre décision doit être guidée par votre objectif opérationnel principal, et non pas par un simple calcul énergétique.

- Si votre objectif principal est la flexibilité des processus et la R&D : Les unités séparées sont le choix supérieur, vous permettant d'optimiser chaque étape indépendamment pour différents matériaux et géométries.

- Si votre objectif principal est le débit maximal : Deux ou plusieurs fours séparés fonctionnant en parallèle produiront presque toujours plus de pièces par jour qu'une seule unité combinée.

- Si votre objectif principal est une ligne de produits unique, stable et à volume élevé : Un four combiné peut offrir la meilleure efficacité énergétique et le coût de main-d'œuvre le plus bas, à condition que la conception soit bien adaptée à votre processus spécifique.

En analysant vos objectifs de production spécifiques par rapport à ces principes fondamentaux, vous pouvez choisir en toute confiance la configuration de four la plus efficace et la plus rentable pour votre opération.

Tableau récapitulatif :

| Facteur | Fours séparés | Four combiné |

|---|---|---|

| Consommation d'énergie | Plus élevée en raison du cycle de réchauffage | Potentiellement plus faible, mais dépend de la conception |

| Flexibilité du processus | Élevée, permet une optimisation indépendante | Faible, le cycle unique limite les ajustements |

| Débit | Élevé avec des opérations parallèles | Plus faible, car l'équipement est occupé par lot |

| Risque de contamination | Faible, le four de frittage reste propre | Plus élevé, nécessite de l'énergie pour le nettoyage |

| Coût initial | Plus faible, investissement évolutif | Plus élevé, unité unique coûteuse |

Prêt à optimiser vos processus de déliantage et de frittage avec des solutions de fours sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales uniques, améliorant l'efficacité et réduisant les coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Pourquoi un four à moufle de laboratoire haute température est-il essentiel pour les poudres céramiques KNN ? Maîtriser la synthèse à l'état solide

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Comment un four à moufle de laboratoire est-il utilisé lors de l'étape de déliantage des corps bruts de HAp ? Contrôle thermique de précision

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte

- Quelle est la fonction des fours à chambre à haute température de laboratoire dans le traitement T6 de l'aluminium ? Clé de la résistance des matériaux