La température du processus de recuit agit comme un mécanisme d'accordage critique pour les propriétés optiques des nanocristaux de séléniure de zinc (ZnSe). En ajustant l'activation thermique entre 800°C et 1000°C, vous manipulez directement l'intensité de la photoluminescence (PL) et la largeur spectrale par l'élimination des défauts ponctuels et l'induction de réarrangements atomiques.

Le contrôle de la luminescence dans les nanocristaux de ZnSe est un acte d'équilibre entre la réparation structurelle et la stabilité chimique. Alors que les hautes températures réparent les défauts physiques pour améliorer la qualité cristalline, elles induisent également une perte de sélénium, créant des décalages non stœchiométriques qui modifient des bandes d'émission spécifiques.

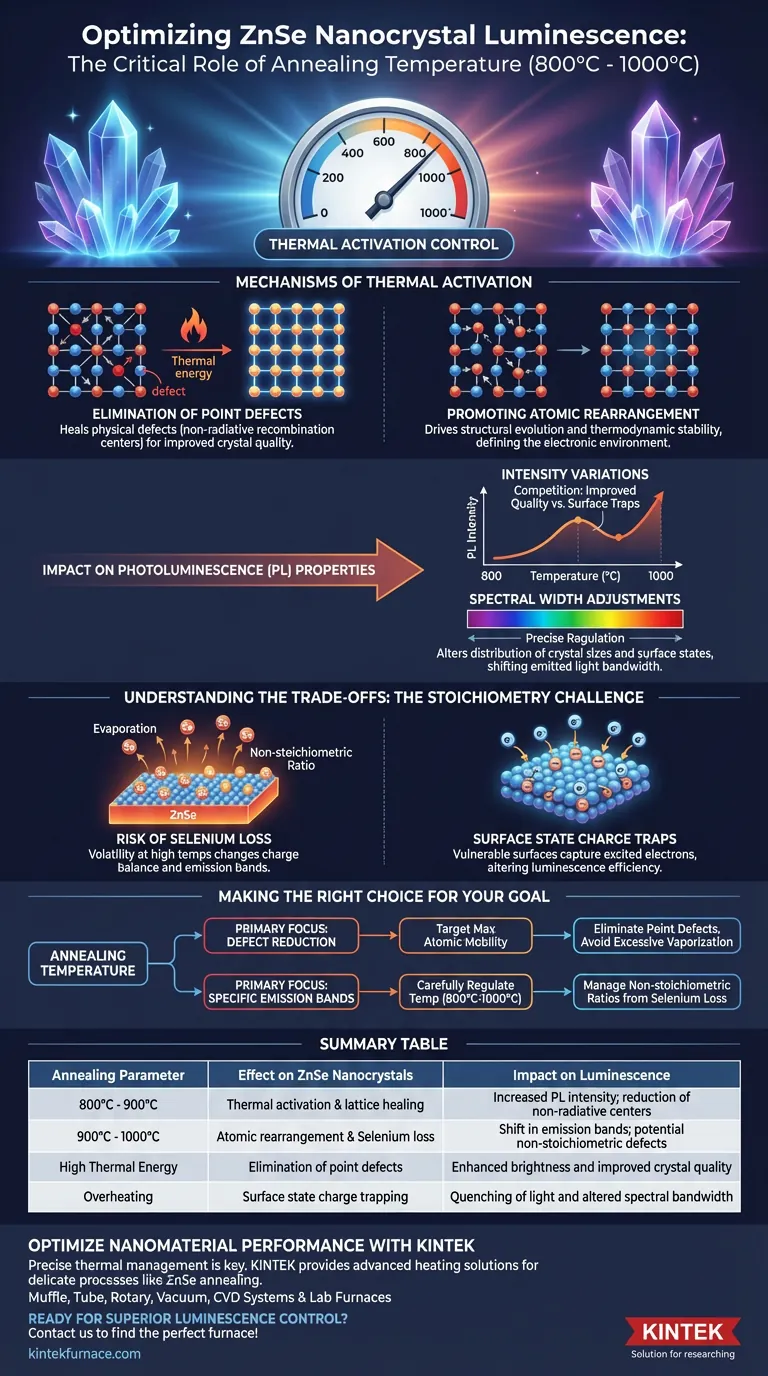

Les Mécanismes de l'Activation Thermique

Élimination des Défauts Ponctuels

La fonction principale du recuit à haute température est l'activation thermique.

À des températures élevées, l'énergie thermique fournie aux nanocristaux est suffisante pour mobiliser les atomes dans le réseau.

Cette mobilité permet au matériau de "se réparer" lui-même, éliminant efficacement les défauts ponctuels qui agissent souvent comme des centres de recombinaison non radiative, qui autrement éteindraient la luminescence.

Promotion du Réarrangement Atomique

Au-delà de la simple réparation des défauts, le recuit entraîne une évolution structurelle significative.

Le processus favorise le réarrangement atomique, permettant au réseau cristallin de s'installer dans un état plus stable thermodynamiquement.

Cette relaxation structurelle est essentielle pour définir l'environnement électronique final du nanocristal, qui dicte comment il interagit avec la lumière.

Impact sur les Propriétés de Photoluminescence (PL)

Variations d'Intensité

Lorsque la température de recuit augmente de 800°C à 1000°C, l'intensité de la photoluminescence change efficacement.

Cette fluctuation n'est pas linéaire ; elle reflète la compétition entre l'amélioration de la qualité cristalline (qui augmente la luminosité) et la formation de pièges de surface (qui peut la réduire).

Ajustements de la Largeur Spectrale

Le contrôle de la température permet une régulation précise de la largeur spectrale de l'émission.

Les changements de température de recuit modifient la distribution des tailles de cristaux et des états de surface.

Par conséquent, la "couleur" ou la bande passante de la lumière émise se déplace, vous permettant d'accorder le matériau pour des applications optiques spécifiques.

Comprendre les Compromis : Le Défi de la Stœchiométrie

Le Risque de Perte de Sélénium

Un effet secondaire critique du recuit à haute température dans le ZnSe est la volatilité du sélénium.

Lorsque les températures approchent 1000°C, le matériau est susceptible de perdre des atomes de sélénium, conduisant à un rapport chimique non stœchiométrique.

Cette perte modifie l'équilibre des charges dans le cristal, affectant directement les bandes d'émission et introduisant potentiellement de nouveaux états de défauts indésirables.

Pièges de Charge des États de Surface

Bien que les défauts internes puissent être réparés, la surface du nanocristal reste vulnérable.

Le processus de recuit modifie les centres de piégeage de charge des états de surface.

Si elles ne sont pas contrôlés, ces pièges peuvent capturer les électrons excités avant qu'ils n'émettent de la lumière, modifiant l'efficacité et le caractère de la luminescence.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la luminescence des nanocristaux de ZnSe, vous devez choisir une température de recuit qui correspond à vos exigences optiques spécifiques.

- Si votre objectif principal est la réduction des défauts : Visez des températures qui maximisent la mobilité atomique pour éliminer les défauts ponctuels sans induire une vaporisation excessive.

- Si votre objectif principal est des bandes d'émission spécifiques : Régulez soigneusement la température entre 800°C et 1000°C pour gérer les rapports non stœchiométriques causés par la perte de sélénium.

Une gestion thermique précise fait la différence entre un composant optique performant et un matériau chimiquement instable.

Tableau Récapitulatif :

| Paramètre de Recuit | Effet sur les Nanocristaux de ZnSe | Impact sur la Luminescence |

|---|---|---|

| 800°C - 900°C | Activation thermique & guérison du réseau | Augmentation de l'intensité PL ; réduction des centres non radiatifs |

| 900°C - 1000°C | Réarrangement atomique & perte de sélénium | Décalage des bandes d'émission ; défauts non stœchiométriques potentiels |

| Haute Énergie Thermique | Élimination des défauts ponctuels | Luminosité améliorée et qualité cristalline améliorée |

| Surchauffe | Piégeage de charge des états de surface | Extinction de la lumière et largeur de bande spectrale altérée |

Optimisez les Performances de Vos Nanomatériaux avec KINTEK

Une gestion thermique précise fait la différence entre des composants optiques performants et une instabilité chimique. KINTEK fournit les solutions de chauffage avancées nécessaires pour maîtriser des processus délicats comme le recuit du ZnSe.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours à haute température de laboratoire, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production.

Prêt à obtenir un contrôle supérieur de la luminescence ? Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Aiman Akylbekovа, А. Usseinov. RAMAN ANALYSIS OF NANOCRYSTALS BASED ON ZINC SELENIDE. DOI: 10.52676/1729-7885-2023-4-77-84

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Pourquoi un four de calcination secondaire est-il nécessaire après le broyage à billes ? Synthèse d'hydroxyapatite de haute pureté

- Pourquoi l'oxydation par croissance thermique est-elle préférée pour les diélectriques de grille en SiO2 ? Qualité supérieure pour les TFT a-IGZO

- Comment un bateau en céramique scellé impacte-t-il la teneur en soufre du SPAN ? Obtenez une rétention de 53,62 % pour les cathodes à haute énergie

- Pourquoi un four de séchage sous vide est-il essentiel dans la synthèse de nano-réseaux de CuCl ? Protéger la pureté et les performances

- Quelles sont les considérations clés lors du choix d'un four continu ? Optimisez votre production à grand volume

- Comment un four de séchage de précision influence-t-il le séchage du gel de ZnO ? Obtenir des structures microporeuses parfaites

- Quels mécanismes génèrent de la chaleur dans le chauffage par induction ? Découvrez la science du traitement efficace des matériaux

- Quelle est la fonction d'un réacteur à haute pression dans la carbonisation hydrothermale ? Maîtriser l'efficacité de la conversion de la biomasse