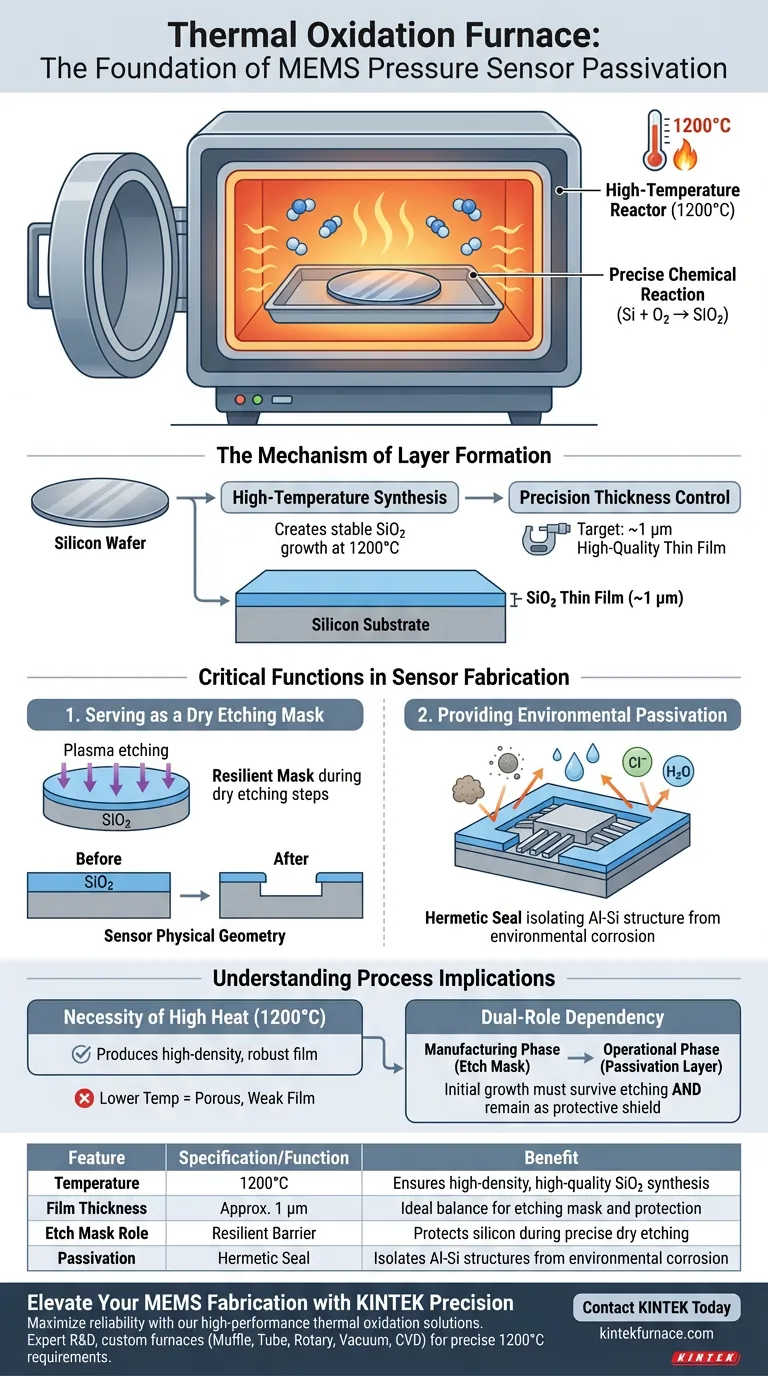

Un four d'oxydation thermique fonctionne comme un réacteur à haute température, facilitant une réaction chimique précise entre le silicium et l'oxygène à 1200°C. Ce processus fait croître un film mince de dioxyde de silicium ($\text{SiO}_2$) de haute qualité, d'environ 1 μm d'épaisseur, qui sert à la fois d'outil de fabrication et de bouclier protecteur essentiel pour les capteurs de pression MEMS.

En soumettant la plaquette à une chaleur extrême, le four crée une couche à double usage qui agit comme un masque robuste lors de la gravure sèche et comme une barrière de passivation permanente, scellant la structure aluminium-silicium contre la dégradation environnementale.

Le mécanisme de formation de la couche

Synthèse à haute température

La fonction principale du four est de créer un environnement où le silicium peut se lier chimiquement à l'oxygène.

Cette réaction se produit à une température de 1200°C, garantissant un processus de croissance stable et uniforme.

Contrôle précis de l'épaisseur

L'objectif de ce cycle thermique est de faire croître une épaisseur spécifique de dioxyde de silicium.

Pour les capteurs de pression MEMS, la cible est un film mince d'environ 1 μm. Cette épaisseur spécifique est calculée pour fournir une intégrité structurelle adéquate sans compromettre les propriétés mécaniques du capteur.

Fonctions critiques dans la fabrication de capteurs

Servir de masque de gravure sèche

Avant que le capteur ne devienne un produit fini, il doit subir des processus de mise en forme.

La couche de dioxyde de silicium cultivée dans le four sert de masque résistant lors des étapes ultérieures de gravure sèche. Elle protège des zones spécifiques de la plaquette tout en permettant à d'autres d'être usinées, définissant la géométrie physique du capteur.

Fournir une passivation environnementale

Une fois la fabrication terminée, la couche d'oxyde passe à son rôle à long terme.

Elle agit comme une couche de passivation, isolant efficacement la structure sensible hybride aluminium-silicium. Cela empêche les facteurs environnementaux, tels que l'humidité ou les contaminants, de corroder ou de modifier les caractéristiques électriques du dispositif.

Comprendre les implications du processus

La nécessité d'une chaleur élevée

L'exigence de 1200°C n'est pas arbitraire ; elle est nécessaire pour produire un film de "haute qualité".

Des températures plus basses pourraient entraîner des oxydes poreux ou mécaniquement faibles qui ne protègent pas la structure aluminium-silicium sous-jacente.

La dépendance du double rôle

Il existe une dépendance critique entre la phase de fabrication et la phase opérationnelle.

Étant donné que le film agit d'abord comme un masque de gravure, la croissance initiale doit être suffisante pour résister au processus de gravure et laisser suffisamment de matériau derrière pour servir de couche de passivation protectrice. Si la croissance initiale est trop mince, le dispositif peut manquer d'isolation adéquate sur le terrain.

Assurer la fiabilité des capteurs

Si votre objectif principal est l'efficacité de la fabrication : Assurez-vous que la couche d'oxyde est cultivée jusqu'à l'épaisseur complète de 1 μm pour résister à l'agressivité des processus de gravure sèche sans défaillance.

Si votre objectif principal est la fiabilité à long terme : Privilégiez la cohérence de la haute température (1200°C) pour garantir que la structure aluminium-silicium est hermétiquement scellée des influences environnementales.

Le four d'oxydation thermique est l'outil fondamental qui transforme le silicium brut en une interface de capteur durable et résistante à l'environnement.

Tableau récapitulatif :

| Caractéristique | Spécification/Fonction | Avantage |

|---|---|---|

| Température | 1200°C | Assure la synthèse de SiO2 de haute densité et de haute qualité |

| Épaisseur du film | Environ 1 μm | Équilibre idéal pour le masque de gravure et la protection |

| Rôle du masque de gravure | Barrière résistante | Protège le silicium lors de la gravure sèche précise |

| Passivation | Joint hermétique | Isole les structures Al-Si de la corrosion environnementale |

Élevez votre fabrication MEMS avec la précision KINTEK

Maximisez la fiabilité des capteurs et les rendements de fabrication avec des solutions d'oxydation thermique haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, ainsi que des fours de laboratoire haute température personnalisables conçus pour les exigences précises de 1200°C de la passivation MEMS.

Que vous ayez besoin d'une atmosphère spécialisée pour la croissance de films minces ou d'un four robuste pour le traitement en vrac, notre équipe d'ingénieurs est prête à adapter une solution à vos besoins uniques de recherche ou de production.

Contactez KINTEK dès aujourd'hui pour optimiser vos processus thermiques

Guide Visuel

Références

- Min Li, Wenhao Hua. Development of Highly Sensitive and Thermostable Microelectromechanical System Pressure Sensor Based on Array-Type Aluminum–Silicon Hybrid Structures. DOI: 10.3390/mi15091065

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la fonction d'un four à atmosphère tubulaire ? Réduction et fabrication de catalyseurs Mn1/CeO2 de précision

- Pourquoi un environnement d'oxygène contrôlé est-il nécessaire pour les poudres d'alliages à haute entropie ? Maîtrisez l'oxydation et la pureté de phase des HEA

- Comment un four de résistance à haute température facilite-t-il l'évaluation de la résistance au feu des éprouvettes de mortier ?

- Quelles sont les limites des fours à atmosphère sous vide partiel ? Comprendre les compromis pour un traitement thermique rentable

- Comment l'atmosphère de frittage affecte-t-elle les composites à matrice d'aluminium ? Optimisation de la dureté et de la conductivité thermique

- Quels sont les principaux avantages de l'utilisation des fours à atmosphère? Améliorer la qualité des matériaux et réduire les coûts

- Pourquoi utiliser un contrôle d'atmosphère à l'azote dans la réduction de la chromite ? Assurer l'intégrité du processus et prévenir l'oxydation

- Comment un four à atmosphère d'oxygène aide-t-il à optimiser les performances optiques des microarchitectures de SiO2 ? Amélioration de la clarté