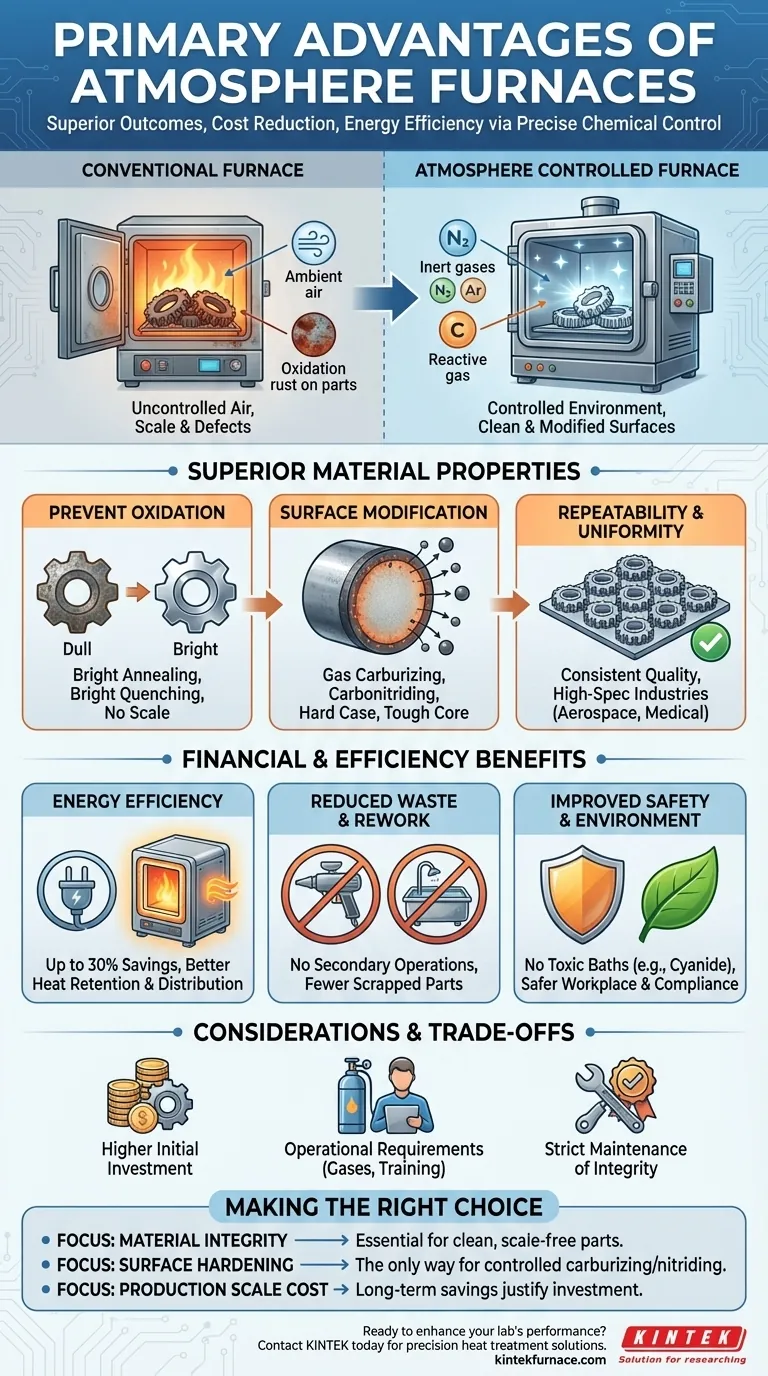

Les principaux avantages de l'utilisation d'un four à atmosphère sont des résultats matériaux supérieurs, une réduction significative des coûts et une haute efficacité énergétique. Contrairement aux fours conventionnels qui chauffent les matériaux dans l'air ambiant, un four à atmosphère permet de contrôler précisément l'environnement chimique pendant le processus de chauffage. Ce contrôle est la clé qui débloque ces trois avantages fondamentaux, empêchant les réactions indésirables comme l'oxydation tout en permettant des améliorations de surface ciblées.

Un four à atmosphère ne doit pas être considéré uniquement comme un outil de chauffage, mais comme un instrument de précision pour contrôler les réactions chimiques à hautes températures. Son avantage fondamental réside dans la création d'un environnement contrôlé qui protège les matériaux des dommages et permet des modifications de surface spécifiques et souhaitables.

Comment le contrôle de l'atmosphère débloque des propriétés matérielles supérieures

L'avantage le plus critique d'un four à atmosphère est sa capacité à produire des pièces de qualité supérieure, de meilleures performances et une plus grande cohérence. Ceci est réalisé en gérant les gaz entourant le matériau pendant le traitement thermique.

Prévention de l'oxydation et des défauts de surface

Dans un four conventionnel, l'oxygène de l'air réagit avec la surface métallique chaude, provoquant la calamine, la décoloration et la décarburation (la perte de carbone de la surface de l'acier).

Un four à atmosphère empêche cela en remplaçant l'air par un gaz protecteur, ou inerte, comme l'azote ou l'argon. Cela purge l'oxygène, permettant des processus comme le recuit brillant et la trempe brillante, où les pièces sortent du four propres et sans calamine, ne nécessitant aucun nettoyage ultérieur.

Permettre une modification de surface ciblée

Au-delà de la simple protection du matériau, une atmosphère contrôlée peut être utilisée comme ingrédient actif pour modifier intentionnellement les propriétés de surface du matériau.

C'est la base des processus de cémentation comme la cémentation gazeuse et la carbonitruration. En introduisant une atmosphère spécifique, riche en carbone, vous pouvez diffuser des atomes de carbone dans la surface des pièces en acier, créant une couche externe dure et résistante à l'usure tout en maintenant un cœur plus doux et plus tenace.

Assurer la répétabilité et l'uniformité du processus

L'environnement scellé et contrôlé d'un four à atmosphère conduit à des résultats hautement répétables. En gérant précisément la composition des gaz, la pression et les débits, en plus de la température, vous éliminez les variables qui causent des résultats incohérents dans les fours conventionnels.

Cela garantit que chaque pièce d'un lot, et chaque lot ultérieur, reçoit exactement le même traitement, ce qui est essentiel pour les industries à haute spécification comme l'aérospatiale et la fabrication de dispositifs médicaux.

Le dossier financier : efficacité et réduction des coûts

La supériorité technique des fours à atmosphère se traduit directement par des avantages financiers mesurables grâce à la réduction des coûts opérationnels et à moins de déchets.

Accroître l'efficacité énergétique

Les fours à atmosphère modernes sont conçus pour une excellente rétention de la chaleur. La chambre étanche et l'isolation spécialisée minimisent les pertes thermiques.

De plus, les gaz utilisés peuvent améliorer l'efficacité de la distribution de la chaleur. Cette optimisation peut conduire à des économies d'énergie allant jusqu'à 30% par rapport aux méthodes plus anciennes ou conventionnelles, réduisant considérablement les dépenses d'exploitation.

Réduire les déchets de matériaux et les retouches

Étant donné que les fours à atmosphère préviennent la calamine et les défauts de surface, le besoin d'opérations secondaires comme le sablage, le décapage ou l'usinage est considérablement réduit ou éliminé.

Cela permet non seulement d'économiser du temps et de la main-d'œuvre, mais aussi de réduire le nombre de pièces mises au rebut en raison d'un traitement thermique incohérent ou de dommages de surface.

Amélioration des conditions environnementales et de sécurité

Les anciennes méthodes de cémentation impliquaient souvent des bains de sel de cyanure toxiques. Les fours à atmosphère éliminent l'utilisation de ces matériaux dangereux.

Cela se traduit par un environnement de travail plus sûr et élimine les coûts et responsabilités importants associés à l'élimination des déchets toxiques, un avantage clair tant pour la conformité réglementaire que pour la responsabilité d'entreprise.

Comprendre les compromis

Bien que puissants, les fours à atmosphère ne sont pas une solution universelle. Leurs avantages s'accompagnent de considérations spécifiques qui doivent être pesées.

Investissement initial et complexité

Les fours à atmosphère sont plus complexes que leurs homologues conventionnels. Ils nécessitent des panneaux de mélange de gaz, des contrôles de débit et des systèmes de sécurité sophistiqués, ce qui entraîne un investissement initial plus élevé.

Exigences opérationnelles

L'utilisation d'un four à atmosphère nécessite un approvisionnement fiable, et parfois coûteux, en gaz de process spécifiques (par exemple, azote, hydrogène, argon, gaz endothermique). Les opérateurs ont également besoin d'une formation spécialisée pour gérer les systèmes de gaz et les protocoles de sécurité de manière sûre et efficace.

Maintenance de l'intégrité du four

La fonction principale du four dépend de sa capacité à rester étanche. Le maintien de l'intégrité des joints de porte, des thermocouples et d'autres accessoires est critique. Toute fuite peut compromettre l'atmosphère, entraînant des lots défectueux et des risques potentiels pour la sécurité.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement de votre matériau, de votre processus et de votre objectif final.

- Si votre objectif principal est l'intégrité des matériaux et la qualité de surface : Un four à atmosphère est essentiel pour prévenir l'oxydation et produire des pièces propres et brillantes qui ne nécessitent pas de post-traitement.

- Si votre objectif principal est le durcissement de surface et la résistance à l'usure : Un four à atmosphère est le seul moyen d'effectuer des processus modernes et contrôlables comme la cémentation gazeuse et la nitruration.

- Si votre objectif principal est la réduction des coûts à l'échelle de la production : Les économies à long terme en énergie, main-d'œuvre et réduction des taux de rebut justifieront souvent l'investissement initial plus élevé pour un four à atmosphère.

En fin de compte, choisir un four à atmosphère est une décision d'investir dans le contrôle du processus pour obtenir des résultats matériels supérieurs et plus cohérents.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Résultats Matériaux Supérieurs | Prévient l'oxydation, permet des modifications de surface ciblées et assure des pièces cohérentes et de haute qualité. |

| Réduction des Coûts | Réduit les déchets de matériaux, minimise les retouches et diminue les dépenses opérationnelles grâce aux économies d'énergie. |

| Efficacité Énergétique | Réalise jusqu'à 30 % d'économies d'énergie grâce à des chambres étanches et une distribution de chaleur optimisée. |

| Avantages Environnementaux et de Sécurité | Élimine les matériaux toxiques, améliore la sécurité au travail et facilite la conformité réglementaire. |

Prêt à améliorer les performances de votre laboratoire avec un traitement thermique de précision? Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à atmosphère peuvent offrir des propriétés matérielles supérieures, des économies de coûts et une efficacité pour vos applications spécifiques!

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure