Un environnement d'oxygène contrôlé est le moteur chimique essentiel requis pour transformer les poudres d'alliages à haute entropie en céramiques fonctionnelles. Au sein d'un four tubulaire à haute température, cette atmosphère d'oxygène pur, combinée à une chaleur soutenue de 1000 °C, facilite la réaction d'oxydation complète nécessaire pour convertir le matériau d'un état métallique en un oxyde à haute entropie (HEO) stable.

La combinaison précise d'une énergie thermique élevée et d'une atmosphère d'oxygène pur agit comme un guide structurel, forçant le réarrangement atomique pour créer un matériau stable à structure spinelle.

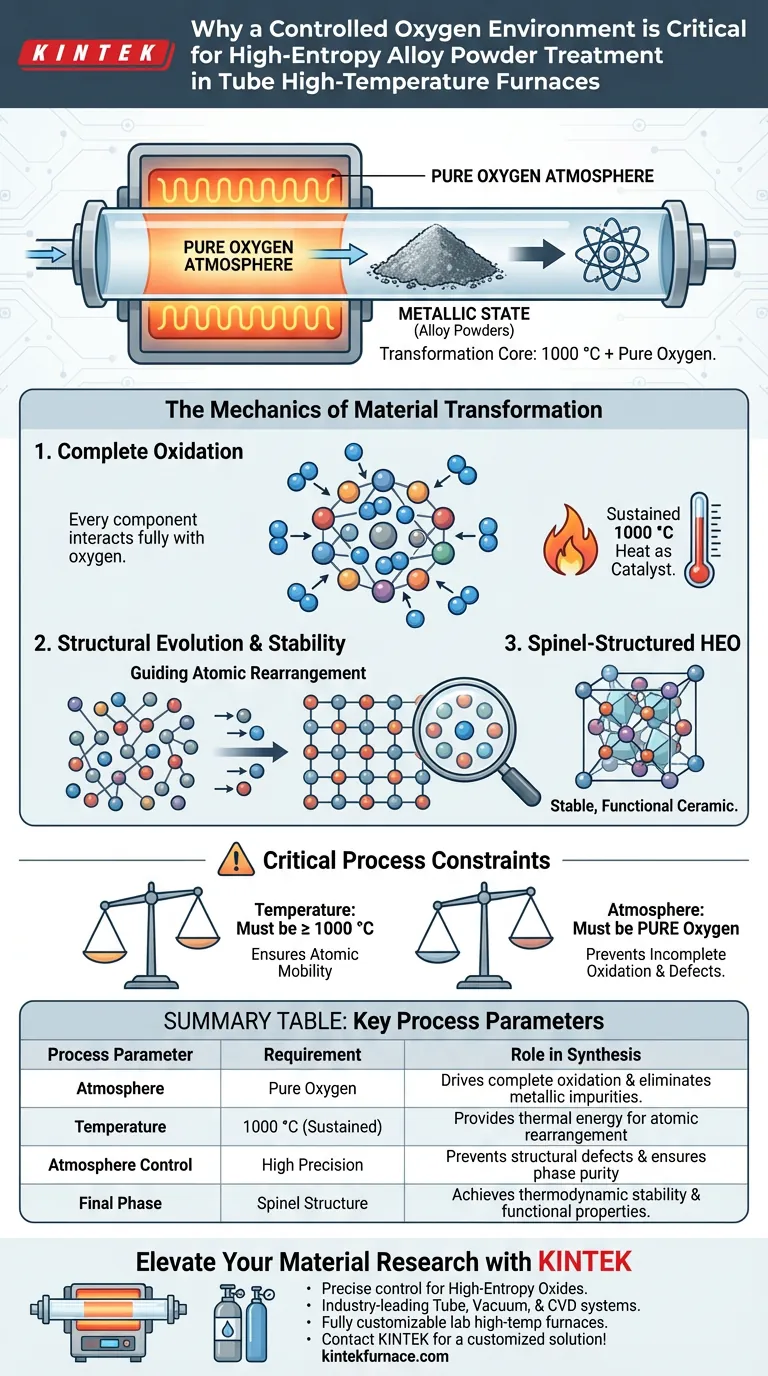

Les Mécanismes de Transformation des Matériaux

Faciliter l'Oxydation Complète

La fonction principale de l'environnement contrôlé est d'assurer une réaction d'oxydation complète.

Les poudres d'alliages à haute entropie sont des matériaux multi-composants. Pour les faire passer d'un état métallique à une phase d'oxyde fonctionnelle, chaque composant doit interagir pleinement avec l'oxygène. Une atmosphère d'oxygène pur élimine les variables et garantit que la réaction imprègne tout le volume de la poudre.

Le Rôle de l'Énergie Thermique

La chaleur agit comme catalyseur de cette transformation.

Le four tubulaire doit maintenir une température soutenue de 1000 °C. Cette énergie thermique élevée fournit la thermodynamique nécessaire pour piloter le processus d'oxydation efficacement et uniformément sur les poudres d'alliage.

Évolution Structurelle et Stabilité

Guider le Réarrangement Atomique

La synthèse des oxydes à haute entropie n'est pas simplement une question de combustion de métal ; il s'agit de précision architecturale.

Les conditions spécifiques du four guident le réarrangement atomique. Au fur et à mesure que l'oxydation se produit, les atomes sont contraints de quitter leurs positions dans le réseau métallique pour adopter de nouvelles configurations spécifiques.

Atteindre la Structure Spinelle

L'objectif ultime de ce traitement est la formation d'un HEO à structure spinelle.

Cette structure cristalline spécifique est prisée pour sa stabilité et sa fonctionnalité. L'oxygène et la chaleur contrôlés garantissent que le matériau se stabilise dans cette phase stable plutôt que de se dégrader en sous-produits instables ou de rester partiellement métallique.

Contraintes Critiques du Processus

La Nécessité de la Précision

Ce processus repose sur la synergie entre la température et l'atmosphère.

Si la température descend en dessous de 1000 °C, la mobilité atomique peut être insuffisante pour obtenir la structure spinelle. Inversement, si l'atmosphère d'oxygène est impure, l'oxydation peut être incomplète, entraînant des défauts structurels ou des phases mixtes qui manquent des propriétés fonctionnelles souhaitées.

Faire le Bon Choix pour Votre Synthèse

Pour assurer un traitement de matériau réussi, alignez les paramètres de votre four sur vos objectifs matériels spécifiques :

- Si votre objectif principal est la Pureté de Phase : Assurez-vous que votre approvisionnement en oxygène est strictement contrôlé et pur pour éviter une oxydation incomplète ou une contamination.

- Si votre objectif principal est la Stabilité Structurelle : Vérifiez que votre four peut maintenir 1000 °C sans fluctuation pour garantir le réarrangement atomique requis pour la structure spinelle.

Le succès dans la création d'oxydes à haute entropie réside dans le contrôle rigoureux de l'environnement thermique et chimique.

Tableau Récapitulatif :

| Paramètre de Processus | Exigence | Rôle dans la Synthèse |

|---|---|---|

| Atmosphère | Oxygène Pur | Pilote l'oxydation complète et élimine les impuretés métalliques |

| Température | 1000 °C (Soutenue) | Fournit l'énergie thermique pour le réarrangement atomique |

| Contrôle de l'Atmosphère | Haute Précision | Prévient les défauts structurels et assure la pureté de phase |

| Phase Finale | Structure Spinelle | Atteint la stabilité thermodynamique et les propriétés fonctionnelles |

Élevez Votre Recherche Matérielle avec KINTEK

Le contrôle atmosphérique précis et la stabilité thermique sont non négociables pour la synthèse réussie des oxydes à haute entropie. KINTEK fournit des systèmes de tubes, sous vide et CVD leaders de l'industrie, conçus pour maintenir les environnements rigoureux de 1000 °C+ et les flux de gaz purs dont votre recherche a besoin.

Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins uniques de traitement d'alliages. Assurez une oxydation complète et une stabilité structurelle dans chaque lot.

Prêt à optimiser votre synthèse ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Lenka Oroszová, Karel Saksl. Utilizing High-Capacity Spinel-Structured High-Entropy Oxide (CrMnFeCoCu)3O4 as a Graphite Alternative in Lithium-Ion Batteries. DOI: 10.3390/cryst14030218

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi une protection par gaz inerte de haute pureté est-elle nécessaire dans un four de laboratoire ? Assurer l'intégrité des céramiques sensibles

- Comment fonctionne le système d'atmosphère dans un four à atmosphère de type boîte ? Maîtrisez le contrôle chimique précis pour le traitement des matériaux

- Pourquoi un four de calcination industriel est-il nécessaire pour traiter des catalyseurs au nickel supportés sur carbone à 600°C dans de l'azote ?

- Quelle est la fonction principale de l'atmosphère sous vide dans le frittage d'outils diamantés ? Prévenir l'oxydation et améliorer la liaison

- En quoi les conceptions structurelles et les mécanismes d'étanchéité diffèrent-ils entre les fours à moufle et les fours sous atmosphère ? Choisissez le bon four pour votre laboratoire

- Quel est le rôle d'un four à air à convection industrielle dans la construction des courbes TTS du Nitinol ? Obtenir un traitement thermique précis

- Comment un four de recuit programmable à haute température améliore-t-il les couches minces d'AZO ? Maîtrisez le contrôle de votre atmosphère

- Quels sont les principaux avantages d'un four à atmosphère de type boîte ? Contrôle supérieur, efficacité et polyvalence pour le traitement thermique