Un four à atmosphère d'oxygène optimise les microarchitectures de SiO2 en soumettant le matériau à un traitement thermique compensatoire dans un environnement d'oxygène pur. Ce processus cible directement les imperfections au niveau atomique en comblant les défauts de lacunes en oxygène neutres au sein de la matrice vitreuse et en réparant la structure fondamentale du réseau Si-O-Si. En restaurant l'intégrité du réseau de silice, le four élimine les causes structurelles de la dégradation optique.

La fonction principale de ce traitement est la réduction significative de la fluorescence induite par les défauts. En guérissant la matrice vitreuse, le processus améliore la transmission de la lumière et minimise les interférences de signal, ce qui est non négociable pour les dispositifs micro-optiques haute performance.

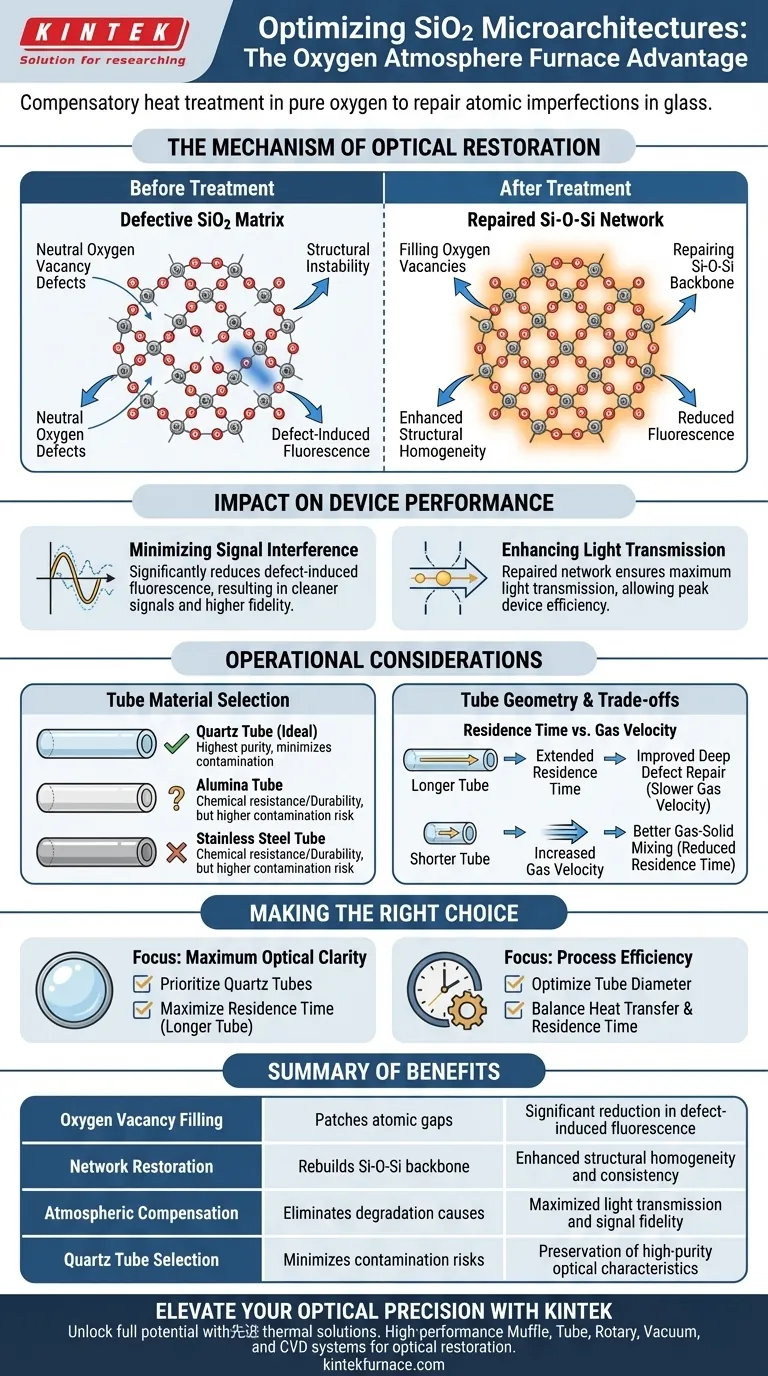

Le Mécanisme de Restauration Optique

Combler les Lacunes en Oxygène

Le principal défi des microarchitectures de SiO2 recuites est la présence de défauts de lacunes en oxygène neutres. Ce sont des lacunes atomiques dans le matériau où les atomes d'oxygène sont absents du réseau.

Le chauffage de la structure dans une atmosphère riche en oxygène force l'oxygène à pénétrer dans la matrice. Cette action "compensatoire" comble ces lacunes, réparant efficacement les trous dans la structure atomique.

Réparer le Réseau Si-O-Si

Au-delà du simple comblement des lacunes, l'énergie thermique combinée à l'atmosphère d'oxygène reconstruit activement le réseau Si-O-Si. Ce réseau est l'épine dorsale de la stabilité structurelle du verre.

Un réseau continu et réparé garantit que le matériau se comporte de manière cohérente lors de l'interaction avec la lumière. Cette homogénéité structurelle est la base physique de l'amélioration des performances optiques.

Impact sur les Performances des Appareils

Minimiser les Interférences de Signal

Les défauts dans la structure de la silice entraînent souvent une fluorescence indésirable. Lorsque la lumière traverse une matrice défectueuse, le matériau absorbe et réémet de la lumière, créant un bruit de fond.

En éliminant ces défauts, le traitement au four à oxygène réduit considérablement cette fluorescence. Il en résulte un signal plus propre et une plus grande fidélité dans les applications optiques.

Améliorer la Transmission de la Lumière

La pureté optique est directement liée à la perfection structurelle du matériau. Un réseau Si-O-Si réparé offre un chemin clair pour les photons.

Cette réduction de la diffusion et de l'absorption permet une transmission maximale de la lumière, garantissant que le dispositif micro-optique fonctionne à son efficacité maximale.

Considérations Opérationnelles pour la Configuration du Four

Sélection du Matériau du Tube

Le choix du tube du four est essentiel pour maintenir la haute pureté requise pour la silice optique. Les tubes en quartz sont généralement le choix idéal pour ces processus de haute pureté.

Bien que l'alumine offre une résistance chimique et l'acier inoxydable une durabilité, le quartz minimise le risque d'introduire des contaminants qui pourraient annuler les avantages du traitement à l'oxygène.

Le Rôle de la Géométrie du Tube

Les dimensions physiques du tube du four, en particulier la longueur et le diamètre, déterminent l'efficacité du traitement. Ces dimensions contrôlent la dynamique du transfert de chaleur et le flux de gaz.

Un tube plus long favorise généralement des temps de séjour plus longs. Cette exposition prolongée est souvent nécessaire pour garantir que l'oxygène a suffisamment de temps pour diffuser dans la matrice et compléter la réaction de réparation.

Comprendre les Compromis

Temps de Séjour vs. Vitesse du Gaz

Il existe un compromis inhérent dans la conception du tube du four concernant l'efficacité de la réaction.

Un tube plus long augmente le temps de séjour, ce qui améliore l'efficacité de la réaction pour la réparation des défauts profonds. Cependant, cela peut réduire la vitesse du gaz, entraînant potentiellement des zones stagnantes si elles ne sont pas gérées correctement.

Inversement, un tube plus court augmente la vitesse du gaz et améliore le mélange gaz-solide. L'inconvénient est un temps de séjour réduit, qui peut être insuffisant pour guérir complètement les lacunes d'oxygène profondément ancrées dans les microarchitectures plus denses.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les performances optiques des structures de SiO2, vous devez aligner la configuration de votre four avec vos exigences de pureté spécifiques.

- Si votre objectif principal est une clarté optique maximale : Privilégiez l'utilisation de tubes en quartz pour éviter la contamination et utilisez une conception de tube plus longue pour garantir un temps de séjour maximal pour la réparation des défauts.

- Si votre objectif principal est l'efficacité du processus : Envisagez d'optimiser le diamètre du tube pour équilibrer les taux de transfert de chaleur par rapport au temps de séjour requis pour réduire la fluorescence.

Le four à atmosphère d'oxygène n'est pas seulement un outil de chauffage ; c'est un instrument de restauration qui reconstruit la fondation atomique de la silice pour garantir des performances optiques impeccables.

Tableau Récapitulatif :

| Mécanisme d'Optimisation | Impact sur le Matériau SiO2 | Bénéfice Optique Résultant |

|---|---|---|

| Comblement des Lacunes en Oxygène | Répare les lacunes atomiques dans la matrice vitreuse | Réduction significative de la fluorescence induite par les défauts |

| Restauration du Réseau | Reconstruit l'épine dorsale fondamentale Si-O-Si | Amélioration de l'homogénéité et de la cohérence structurelles |

| Compensation Atmosphérique | Élimine les causes structurelles de dégradation | Maximisation de la transmission de la lumière et de la fidélité du signal |

| Sélection du Tube en Quartz | Minimise les risques de contamination chimique | Préservation des caractéristiques optiques de haute pureté |

Élevez Votre Précision Optique avec KINTEK

Libérez tout le potentiel de vos microarchitectures de silice avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de la restauration des matériaux optiques.

Que vous ayez besoin de configurations de tubes en quartz de haute pureté pour la réparation des défauts ou de fours de laboratoire personnalisables pour des besoins de recherche uniques, notre équipe d'ingénierie est prête à vous fournir la précision que vous méritez. Contactez-nous dès aujourd'hui pour optimiser votre processus de traitement thermique.

Guide Visuel

Références

- Joel Arriaga‐Dávila, Arturo Susarrey‐Arce. From Single to Multi‐Glass/Ceramic Microarchitectures via Two‐Photon Lithography. DOI: 10.1002/adom.202501658

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels types de procédés de traitement thermique nécessitent des atmosphères contrôlées ? Essentiel pour la protection et la modification de surface

- Pourquoi un four sous vide poussé ou protégé par une atmosphère est-il requis pour la pyrolyse des PDC ? Ingénierie de l'absorption des ondes supérieure

- Quels facteurs doivent être pris en compte lors du choix d'un four à atmosphère contrôlée ? Assurez des performances optimales pour vos matériaux

- Quelles sont les applications typiques d'un four à atmosphère ? Débloquez la précision dans le traitement des métaux et des matériaux

- Quel est le but d'une atmosphère chimiquement inerte dans un four ? Protéger les matériaux de l'oxydation et de la contamination

- Qu'est-ce qu'une atmosphère exothermique dans les applications de four ? Protégez efficacement les métaux de l'oxydation

- Qu'est-ce qu'un four à cornue et quelles sont ses principales caractéristiques ? Découvrez le chauffage de précision pour un traitement supérieur des matériaux

- Pourquoi une protection atmosphérique et une compensation de composition sont-elles nécessaires pour les alliages Mn-Cu ? Maîtriser la précision à haute température