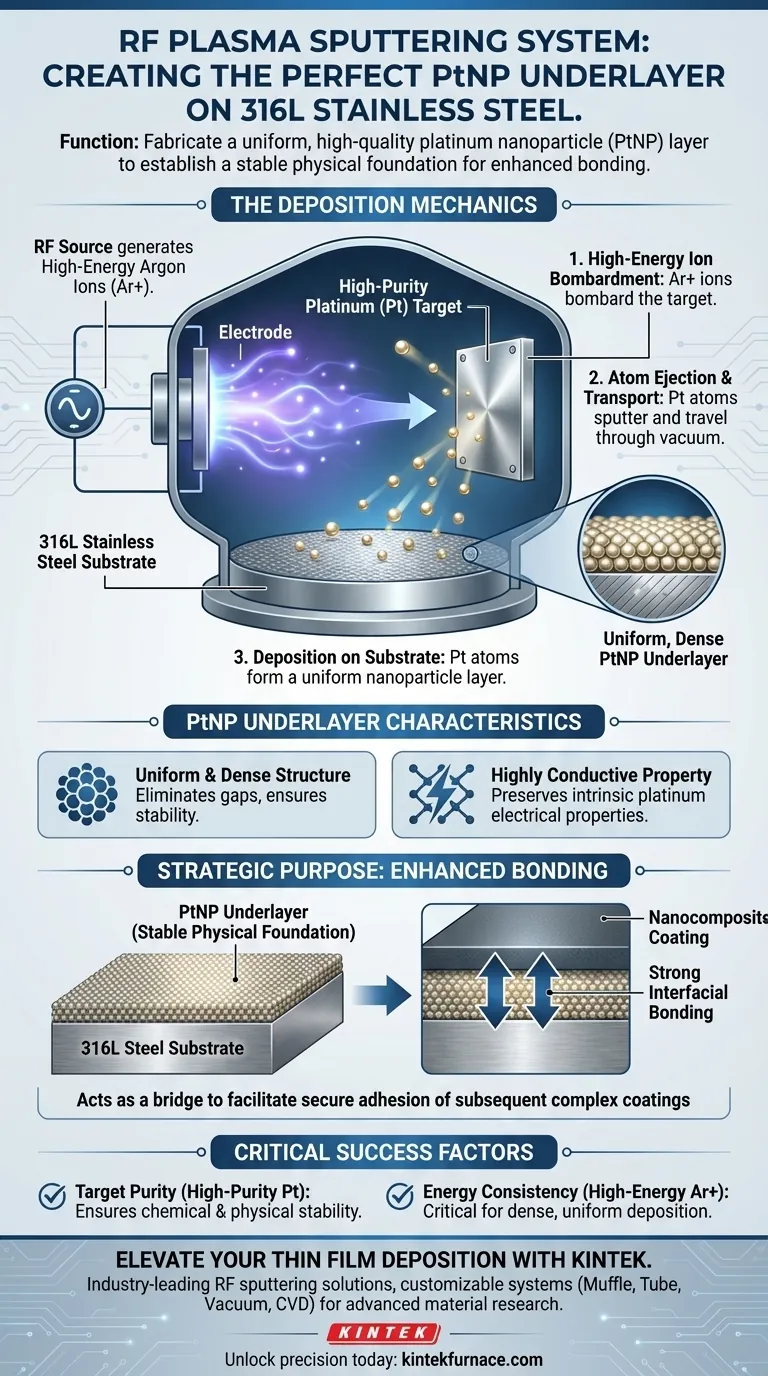

La fonction principale d'un système de pulvérisation plasma à radiofréquence (RF) dans ce contexte est de fabriquer une couche intermédiaire spécifique de haute qualité sur de l'acier inoxydable 316L. En utilisant des ions d'argon de haute énergie pour bombarder une cible de platine de haute pureté, le système éjecte des atomes de platine qui se déposent sur l'acier, créant ainsi une sous-couche uniforme de nanoparticules de platine (PtNP).

Point clé Le système de pulvérisation RF agit comme un ingénieur d'interface. Son objectif n'est pas seulement de revêtir l'acier, mais d'établir une base physique stable qui améliore considérablement la liaison interfaciale, garantissant ainsi que les revêtements nanocomposites ultérieurs adhèrent solidement au substrat.

Les mécanismes de dépôt

Bombardement ionique de haute énergie

Le processus commence par la génération d'ions d'argon de haute énergie dans le système.

Ces ions sont dirigés pour bombarder une cible en platine de haute pureté.

Éjection et dépôt des atomes

Lors de l'impact, le transfert d'énergie provoque la pulvérisation (éjection) d'atomes de platine de la cible.

Ces atomes traversent la chambre à vide et se déposent directement sur la surface du substrat en acier inoxydable 316L.

Caractéristiques de la sous-couche PtNP

Uniformité structurelle

Le processus de pulvérisation RF est réglé pour garantir que les atomes de platine déposés forment une couche uniforme et dense.

Cette uniformité est essentielle, car elle élimine les lacunes ou les points faibles à la surface de l'acier qui pourraient compromettre les futures couches de revêtement.

Conductivité fonctionnelle

Au-delà de la structure, le dépôt crée une couche de nanoparticules hautement conductrice.

Cette propriété électrique est intrinsèque au matériau platine et est préservée tout au long du processus de pulvérisation.

Le but stratégique : résoudre le problème d'adhérence

Création d'une base physique

L'objectif ultime de ce système est de modifier les propriétés de surface de l'acier inoxydable brut.

La sous-couche PtNP résultante fournit une base physique stable que la surface de l'acier d'origine ne possède pas d'elle-même.

Amélioration de la liaison interfaciale

Cette base sert un objectif spécifique en aval : faciliter l'application de revêtements nanocomposites.

En agissant comme un pont, la sous-couche améliore considérablement la liaison interfaciale entre le substrat en acier et ces revêtements complexes ultérieurs.

Facteurs de succès critiques

Dépendance de la pureté de la cible

La qualité de la sous-couche est directement liée aux matériaux d'entrée.

Le système repose sur une cible de platine de haute pureté pour garantir que la couche déposée maintient la stabilité chimique et physique nécessaire.

Le rôle de la cohérence énergétique

La densité du revêtement dépend de l'application cohérente d'ions d'argon de haute énergie.

Une énergie ionique insuffisante ne parviendrait pas à pulvériser efficacement le platine, ce qui entraînerait une sous-couche clairsemée ou inégale qui ne pourrait pas supporter les revêtements ultérieurs.

Faire le bon choix pour votre objectif

Le système de pulvérisation plasma RF est un outil précis conçu pour combler le fossé entre un substrat brut et un revêtement fonctionnel.

- Si votre objectif principal est la durabilité : Assurez-vous que les paramètres du système privilégient un dépôt dense et uniforme pour créer la base physique la plus stable possible.

- Si votre objectif principal est l'adhérence : Reconnaissez que la couche PtNP est la clé d'une liaison interfaciale améliorée, ce qui la rend strictement nécessaire avant d'appliquer des revêtements nanocomposites.

Le système de pulvérisation RF transforme l'acier inoxydable 316L d'un simple substrat métallique en une surface apprêtée et conductrice prête pour des applications composites avancées.

Tableau récapitulatif :

| Composant du processus | Rôle dans la fabrication de PtNP |

|---|---|

| Source d'énergie | Des ions d'argon de haute énergie bombardent la cible de platine |

| Matériau de la cible | Platine de haute pureté pour la stabilité chimique et physique |

| Résultat du dépôt | Sous-couche uniforme et dense de nanoparticules de platine (PtNP) |

| Fonction principale | Améliore la liaison interfaciale pour les revêtements nanocomposites |

| Substrat | Modification de surface du substrat en acier inoxydable 316L |

Améliorez votre dépôt de couches minces avec KINTEK

Vous cherchez à obtenir une liaison interfaciale supérieure et des sous-couches de nanoparticules de haute pureté ? KINTEK fournit des solutions de pulvérisation RF leaders de l'industrie, adaptées à la recherche de matériaux avancés. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD personnalisables, ainsi que des fours de laboratoire spécialisés à haute température pour répondre à vos exigences uniques en matière de couches minces.

Obtenez une précision dans votre laboratoire dès aujourd'hui — Contactez nos experts techniques pour un devis personnalisé !

Guide Visuel

Références

- Noor Waleed Ibrahim, Layla M. Hasan. Corrosion protection of stainless steel by Nanocomposite coating prepared by Pulsed laser ablation in liquid. DOI: 10.21203/rs.3.rs-7263886/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- À quoi sert le MOCVD ? Alimenter les LED, les lasers et la 5G avec une précision atomique

- Quelle est la fonction d'un pyromètre infrarouge dans la croissance de β-Ga2O3 ? Clé pour un contrôle précis de la température MOCVD

- Quelles sont les applications du revêtement CVD ? Créer des surfaces durables et fonctionnelles pour l'industrie

- Quelles sont les limites du CVD pour le revêtement de grandes surfaces ? Surmontez les défis d'échelle grâce à des solutions personnalisées

- Que fait le dépôt chimique en phase vapeur ? Croissance de films minces haute performance pour la technologie de pointe

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quels sont les composants clés d'un système CVD ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces