Un système de dépôt chimique en phase vapeur (CVD) garantit la qualité des couches de carbone en réglementant strictement le débit de gaz méthane, la température de réaction et la durée spécifique de la phase de croissance. En maintenant un environnement de réaction à environ 1000 °C, le système assure la décomposition contrôlée du méthane, permettant aux atomes de carbone de se déposer précisément sur le gabarit d'alumine.

Le succès fondamental de cette méthode réside dans sa capacité à obtenir un dépôt conforme, un revêtement uniforme d'une épaisseur approximative de celle d'une seule couche de graphène. Cette précision préserve la surface spécifique élevée des nanoparticules d'alumine tout en créant un cadre de carbone robuste et structurellement précis.

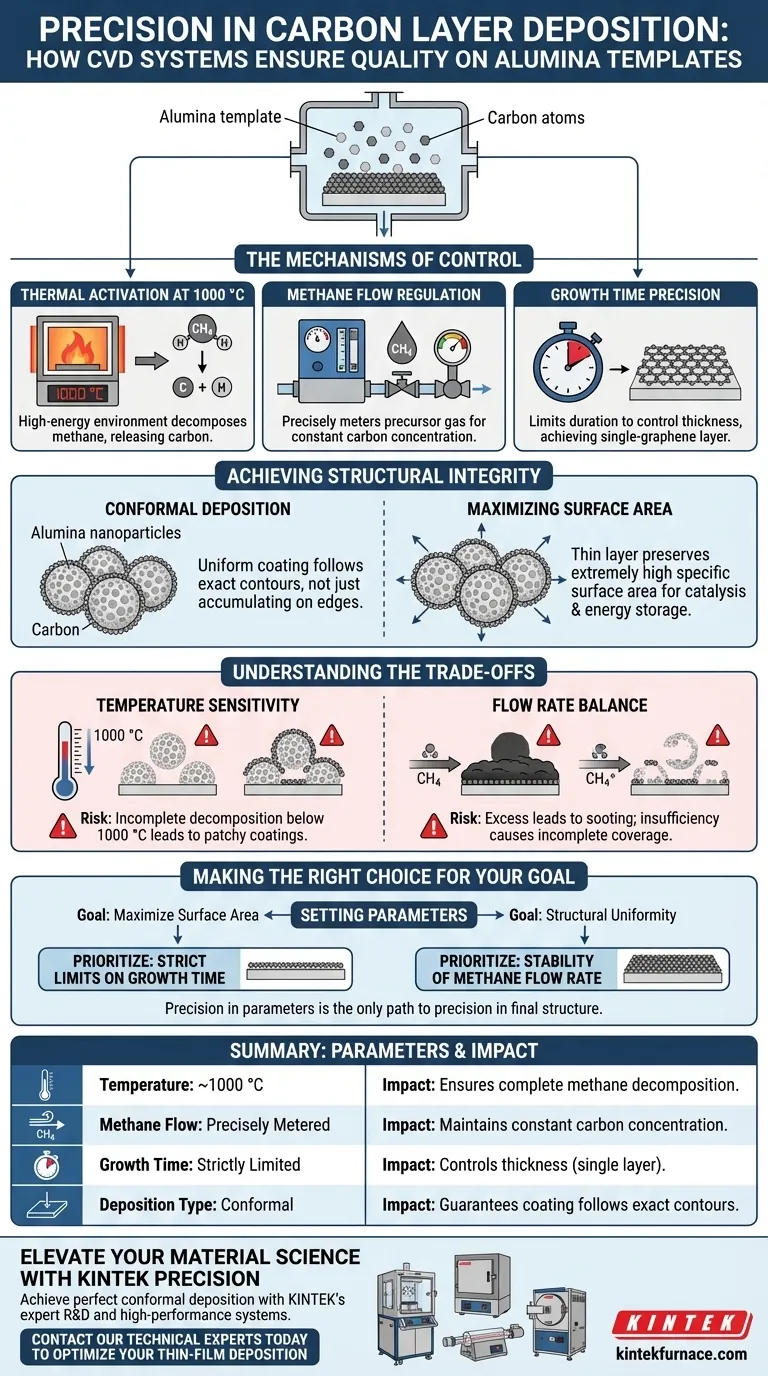

Les mécanismes de contrôle

Pour transformer des nanoparticules d'alumine brutes en matériaux revêtus de carbone haute performance, le système CVD orchestre trois variables spécifiques.

Activation thermique à 1000 °C

Le système crée un environnement à haute énergie en chauffant la chambre de réaction à environ 1000 °C.

Cette température spécifique est essentielle pour décomposer efficacement le gaz méthane. Elle fournit l'énergie nécessaire pour rompre les liaisons chimiques et libérer les atomes de carbone pour le dépôt.

Régulation du débit de méthane

Le méthane agit comme précurseur, ou matière première, pour le revêtement de carbone.

Le système mesure précisément le débit de ce gaz. Ce contrôle garantit que la concentration de carbone disponible pour le dépôt reste constante tout au long du processus.

Précision du temps de croissance

La durée du processus détermine l'épaisseur finale du matériau.

En limitant le temps de croissance, le système empêche l'accumulation de carbone excessif. Cette restriction est essentielle pour obtenir une couche dont l'épaisseur ne dépasse pas celle d'une seule feuille de graphène.

Atteindre l'intégrité structurelle

Le résultat de ces paramètres contrôlés n'est pas seulement un revêtement, mais une modification architecturale précise du gabarit.

Dépôt conforme

Le processus CVD permet aux atomes de carbone de suivre les contours exacts des nanoparticules d'alumine.

Cette nature « conforme » signifie que le revêtement est uniforme sur toute la géométrie, plutôt que de s'accumuler uniquement sur les bords supérieurs ou extérieurs.

Maximisation de la surface

Étant donné que le revêtement est maintenu à l'épaisseur d'une seule couche de graphène, le volume global du matériau n'augmente pas de manière significative.

Cela préserve la surface spécifique extrêmement élevée des nanoparticules d'origine, qui est souvent la propriété la plus précieuse pour des applications telles que la catalyse ou le stockage d'énergie.

Comprendre les compromis

Bien que le CVD offre une précision exceptionnelle, il repose fortement sur la stabilité de l'environnement d'exploitation.

Sensibilité à la température

Le processus est très sensible aux fluctuations thermiques.

Si la température descend considérablement en dessous de 1000 °C, le méthane peut ne pas se décomposer complètement, entraînant des revêtements inégaux ou de mauvaise qualité.

Équilibre du débit

Il existe un équilibre délicat requis dans les débits de gaz.

Un débit excessif peut entraîner un « encrassement » ou des couches de carbone épaisses et amorphes qui ruinent la structure monocouche souhaitée. Inversement, un débit insuffisant peut entraîner une couverture incomplète du gabarit d'alumine.

Faire le bon choix pour votre objectif

Lors de la configuration d'un processus CVD pour le revêtement de carbone de l'alumine, vos réglages de paramètres définissent votre résultat.

- Si votre objectif principal est de maximiser la surface : Privilégiez des limites strictes sur le temps de croissance pour garantir que la couche ne dépasse jamais l'épaisseur d'une seule feuille de graphène.

- Si votre objectif principal est l'uniformité structurelle : Concentrez-vous sur la stabilité du débit de méthane pour garantir que chaque nanomètre du gabarit reçoive une distribution de carbone égale.

La précision des paramètres du processus est le seul chemin vers la précision de la structure matérielle finale.

Tableau récapitulatif :

| Paramètre | Valeur cible | Impact sur la qualité |

|---|---|---|

| Température | ~1000 °C | Assure une décomposition complète du méthane et une libération de carbone. |

| Débit de méthane | Mesuré avec précision | Maintient une concentration de carbone constante pour un dépôt uniforme. |

| Temps de croissance | Strictement limité | Contrôle l'épaisseur pour obtenir une couche monocouche semblable à du graphène. |

| Type de dépôt | Conforme | Garantit que le revêtement suit les contours exacts des nanoparticules. |

Élevez votre science des matériaux avec la précision KINTEK

Obtenir un dépôt conforme parfait nécessite un système CVD offrant une stabilité et un contrôle inébranlables. Soutenu par une R&D et une fabrication expertes, KINTEK fournit des systèmes CVD, des fours muflés, tubulaires et sous vide haute performance conçus pour répondre aux exigences rigoureuses de l'ingénierie des couches de carbone.

Que vous augmentiez la production ou que vous meniez des recherches pionnières sur les gabarits d'alumine, nos systèmes de laboratoire personnalisables à haute température garantissent la précision thermique et du débit de gaz que votre projet mérite.

Prêt à optimiser votre dépôt de couches minces ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution parfaite pour vos besoins de laboratoire uniques.

Guide Visuel

Références

- Mitesh Ganpat Mapari, Tae Young Kim. Edge‐Free Graphene‐Derived Mesoporous Carbon for High‐Voltage Supercapacitors. DOI: 10.1002/sstr.202500265

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Lequel est le meilleur, PVD ou CVD ? Choisissez la bonne technologie de revêtement pour votre application

- Quel rôle joue l'étain fondu (Sn) dans la croissance de graphène par B-CVD ? Ingénierie de structures plissées haute performance

- Qu'est-ce qu'un four CVD et quelle est sa fonction principale ? Découvrez le dépôt de couches minces de précision

- Qu'est-ce qu'un four tubulaire CVD et quelle est sa fonction première ? | Le traitement thermique de précision expliqué

- Quelles sont les caractéristiques clés d'un four CVD ? Débloquez un dépôt de couches minces de précision pour votre laboratoire

- Comment le CVD permet-il d'obtenir des films d'une grande pureté et uniformes ? Maîtrisez un dépôt de film précis pour des résultats supérieurs

- Comment le CVD gère-t-il les matériaux sensibles à la température ? Utilisation du plasma et du vide pour le revêtement à basse température