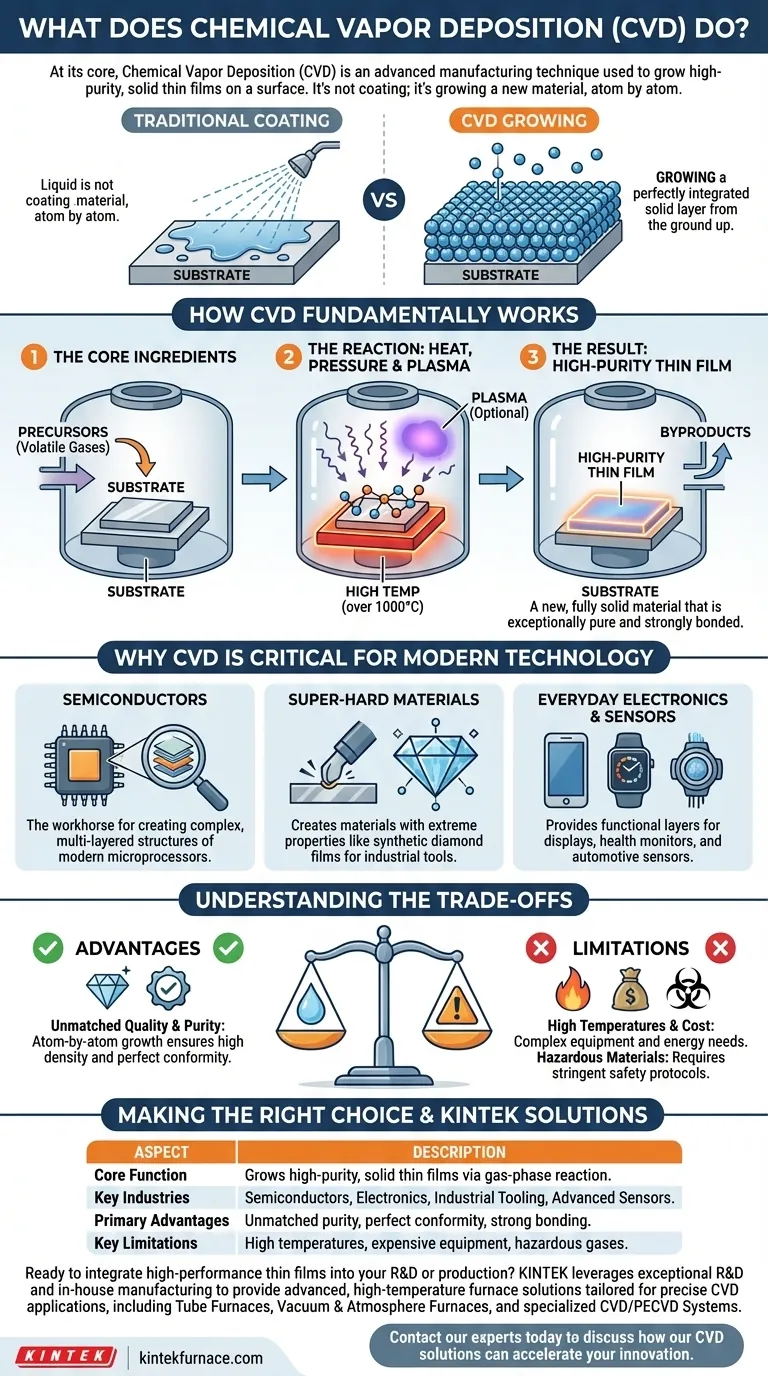

À la base, le dépôt chimique en phase vapeur (CVD) est une technique de fabrication avancée utilisée pour faire croître des films minces solides de haute pureté sur une surface. Au lieu d'appliquer un revêtement liquide, le CVD utilise une réaction chimique en phase gazeuse pour déposer un nouveau matériau, couche par couche, directement sur un substrat chauffé, souvent à l'échelle atomique.

L'idée cruciale est que le CVD ne consiste pas simplement à revêtir une surface ; il s'agit de faire croître une nouvelle couche solide parfaitement intégrée à partir de zéro. Cette méthode permet la création de matériaux d'une pureté et d'une performance exceptionnelles, ce qui explique pourquoi elle est fondamentale pour les industries modernes de l'électronique et des semi-conducteurs.

Comment fonctionne fondamentalement le CVD

Le dépôt chimique en phase vapeur est un processus précis et hautement contrôlé qui se déroule à l'intérieur d'une chambre à vide. Le principe de base peut être décomposé en quelques étapes clés.

Les ingrédients de base : un substrat et des précurseurs

Le processus commence par un matériau de base, appelé substrat, qui est l'objet à revêtir. Ce substrat est placé à l'intérieur d'une chambre de réaction.

Ensuite, un ou plusieurs gaz volatils, appelés précurseurs, sont introduits. Ces précurseurs contiennent les atomes spécifiques nécessaires pour créer le film mince souhaité.

La réaction : chaleur, pression et plasma

La chambre est chauffée à des températures extrêmement élevées, parfois supérieures à 1000°C. Cette température élevée fournit l'énergie nécessaire pour déclencher une réaction chimique.

Cette réaction provoque la décomposition des gaz précurseurs à la surface chaude du substrat. Les atomes désirés du gaz se lient au substrat, formant une couche solide.

Dans certaines méthodes CVD avancées, un plasma (un gaz énergisé) est utilisé pour faciliter la réaction à des températures plus basses.

Le résultat : un film mince de haute pureté

Au fur et à mesure que les atomes désirés se déposent sur le substrat, ils forment un film solide et dense. Tous les sous-produits chimiques indésirables de la réaction sont simplement évacués de la chambre.

Le film résultant n'est pas une simple peinture ou un simple revêtement. C'est un nouveau matériau entièrement solide qui est exceptionnellement pur et fortement lié au substrat sous-jacent.

Pourquoi le CVD est essentiel pour la technologie moderne

La capacité à faire croître des couches de matériaux parfaites et ultra-minces fait du CVD un processus indispensable pour créer des composants haute performance dans de nombreuses industries.

Le fondement des semi-conducteurs

Le CVD est le cheval de bataille de l'industrie des semi-conducteurs. Il est utilisé pour déposer les diverses couches isolantes, conductrices et semi-conductrices qui forment les transistors microscopiques à l'intérieur de chaque puce informatique.

Sans le CVD, la fabrication de la structure complexe et multicouche d'un microprocesseur moderne serait impossible.

Création de matériaux super-durs

Des formes spécialisées de CVD, telles que le CVD à plasma micro-ondes, sont utilisées pour faire croître des matériaux aux propriétés extrêmes. Cela inclut la création de films de diamant synthétique.

Ces films de diamant sont utilisés pour des outils de coupe industriels durables, des revêtements résistants à l'usure et des composants avancés de gestion thermique dans l'électronique.

Alimenter l'électronique et les capteurs du quotidien

L'impact du CVD est présent dans d'innombrables appareils que vous utilisez quotidiennement. Il est utilisé pour créer les couches fonctionnelles dans les écrans de smartphones, les moniteurs de santé portables, les capteurs automobiles et les compteurs intelligents.

Ces films minces fournissent les propriétés optiques, électriques ou chimiques spécifiques qui permettent à ces appareils de fonctionner.

Comprendre les compromis

Bien que puissant, le CVD est un processus spécialisé avec des avantages et des limites distincts qui le rendent adapté à des applications spécifiques à haute valeur ajoutée.

Avantage : Qualité et pureté inégalées

Le principal avantage du CVD est sa capacité à produire des films d'une pureté et d'une densité extrêmement élevées. Comme le film est créé atome par atome, il s'adapte parfaitement même aux formes de surface les plus complexes.

Limitation : Températures élevées et coût

Les processus CVD traditionnels nécessitent des températures très élevées, ce qui peut endommager les substrats sensibles comme les plastiques.

De plus, l'équipement — y compris les chambres à vide poussé, les systèmes de manipulation de gaz de précision et les fours à haute température — est complexe et coûteux. Cela fait du CVD un processus coûteux, mieux réservé à la fabrication à haute valeur ajoutée.

Limitation : Matériaux dangereux

Bon nombre des gaz précurseurs utilisés dans le CVD sont toxiques, inflammables ou corrosifs. L'utilisation d'un système CVD nécessite des protocoles de sécurité stricts et des installations spécialisées pour manipuler ces matériaux en toute sécurité.

Faire le bon choix pour votre objectif

La spécification ou l'évaluation d'un processus CVD dépend entièrement des propriétés des matériaux que vous devez obtenir pour votre application spécifique.

- Si votre objectif principal est l'électronique de pointe : Le CVD est non négociable pour le dépôt des films de silicium et diélectriques ultra-purs requis pour les microprocesseurs modernes.

- Si votre objectif principal est une durabilité extrême : Orientez-vous vers des processus CVD spécialisés, tels que ceux utilisés pour faire croître des films de diamant synthétique pour les outils industriels ou les pièces résistantes à l'usure.

- Si votre objectif principal est la création de capteurs avancés : Le CVD fournit les moyens de déposer les couches sensibles et fonctionnelles qui permettent les biocapteurs, les capteurs de gaz et les capteurs de pression dans un large éventail d'appareils.

En fin de compte, le dépôt chimique en phase vapeur est la technologie habilitante qui transforme les gaz bruts en matériaux solides haute performance qui définissent notre monde technologique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Fonction principale | Fait croître des films minces solides de haute pureté sur un substrat via une réaction chimique en phase gazeuse. |

| Industries clés | Semi-conducteurs, Électronique, Outillage industriel, Capteurs avancés. |

| Avantages principaux | Pureté de film inégalée, parfaite conformité aux formes complexes, liaison matérielle solide. |

| Limites clés | Températures de processus élevées, équipement coûteux, manipulation de gaz précurseurs dangereux. |

Prêt à intégrer des films minces haute performance dans votre R&D ou votre production ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours haute température avancées adaptées aux applications CVD précises. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements super-durs comme les films de diamant, ou des couches de capteurs sensibles, notre gamme de produits — y compris les fours tubulaires, les fours à vide et à atmosphère, et les systèmes CVD/PECVD spécialisés — est soutenue par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales et de production uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent accélérer votre innovation.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température