À la base, le dépôt chimique en phase vapeur (CVD) est un processus de revêtement très polyvalent utilisé dans un large éventail d'industries. Ses principales applications sont la création de surfaces extrêmement durables et résistantes à l'usure pour les outils de fabrication, le dépôt de couches minces critiques dans l'industrie des semi-conducteurs, et l'amélioration des propriétés des dispositifs optiques et du verre.

Le CVD est la méthode préférée lorsqu'un revêtement très adhérent et uniforme est requis sur un composant, en particulier un composant de forme complexe. Sa caractéristique distinctive est une réaction chimique qui lie le revêtement à la surface, créant une durabilité supérieure, mais cela nécessite des températures élevées qui limitent les types de matériaux pouvant être revêtus.

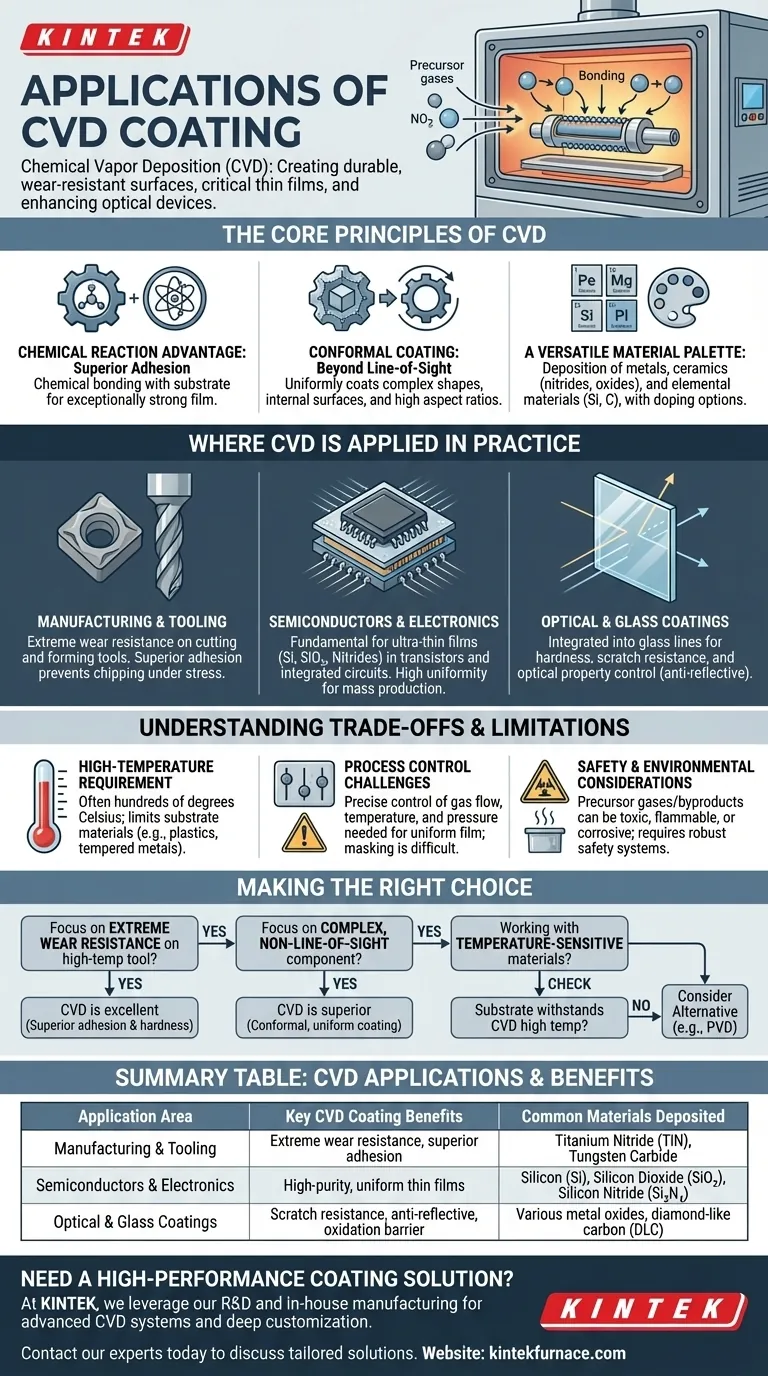

Les principes fondamentaux du CVD

Pour comprendre ses applications, vous devez d'abord comprendre pourquoi le CVD est choisi plutôt que d'autres méthodes. Son processus unique de réaction chimique en phase gazeuse offre des avantages distincts.

L'avantage de la réaction chimique : Adhérence supérieure

Le CVD ne se contente pas de superposer un matériau sur une surface. Le processus implique l'introduction de gaz précurseurs dans une chambre à haute température, qui réagissent ensuite et se lient chimiquement au substrat.

Cela crée un film exceptionnellement solide et adhérent qui fait partie du substrat lui-même. Cette liaison est souvent supérieure à l'adhérence obtenue avec les méthodes de dépôt physique.

Revêtement conforme : Au-delà de la ligne de visée

Parce que le revêtement est formé à partir d'un gaz, il peut s'écouler dans et autour de caractéristiques complexes. Cela rend le CVD idéal pour le revêtement uniforme de formes complexes, de surfaces internes et de composants à rapports d'aspect élevés.

Contrairement aux processus en ligne de visée comme le PVD, le CVD garantit que toutes les surfaces sont revêtues uniformément, une exigence critique pour de nombreux composants avancés.

Une palette de matériaux polyvalente

Le CVD peut être utilisé pour déposer une grande variété de matériaux. Cela inclut les métaux, les céramiques comme les nitrures et les oxydes, et les matériaux élémentaires comme le silicium et le carbone.

De plus, ces matériaux peuvent être "dopés" pendant le processus pour fonctionnaliser le revêtement en vue d'objectifs de performance spécifiques, tels que la modification de la conductivité électrique dans les semi-conducteurs.

Où le CVD est appliqué en pratique

Les caractéristiques uniques du processus CVD en font la solution idéale pour plusieurs défis industriels clés.

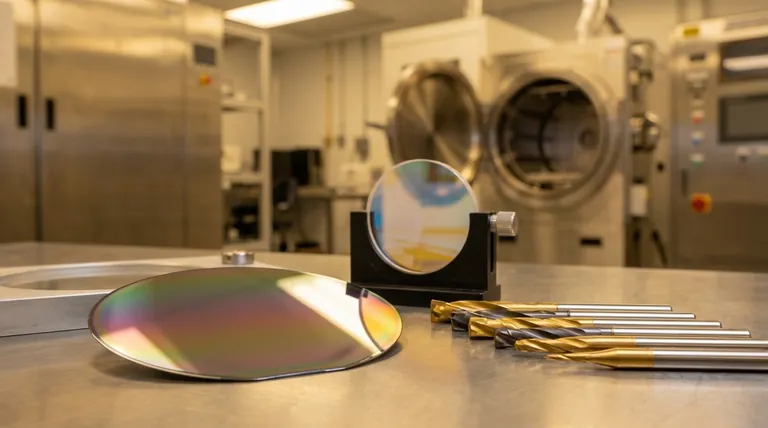

Fabrication et outillage

L'application la plus courante du CVD est la création de revêtements résistants à l'usure sur les outils de formage et de coupe des métaux. Les plaquettes de fraisage en carbure, les outils de tournage et d'autres composants d'usure bénéficient immensément d'un revêtement dur comme le nitrure de titane.

L'adhérence supérieure du processus CVD garantit que le revêtement ne s'écaille pas et ne se décolle pas sous les contraintes et la chaleur extrêmes des opérations d'usinage.

Semi-conducteurs et électronique

Le CVD est fondamental pour la fabrication électronique moderne. Il est utilisé pour déposer les films ultra-minces de silicium, de dioxyde de silicium et de divers nitrures qui constituent les éléments de base des transistors et des circuits intégrés.

Le processus offre des taux de dépôt élevés pour la production de masse et la capacité de créer des couches très uniformes, ce qui est essentiel pour la performance et la fiabilité des dispositifs microélectroniques.

Revêtements optiques et de verre

Dans l'industrie du verre, le CVD est souvent intégré directement dans la ligne de fabrication du verre flotté. Des gaz sont utilisés pour déposer des couches minces et durables qui améliorent les propriétés du verre.

Ces revêtements peuvent augmenter la dureté, améliorer la résistance aux rayures et modifier les propriétés optiques pour contrôler la réflexion ou la transmission, tout en prévenant l'oxydation.

Comprendre les compromis et les limites

Bien que puissant, le CVD n'est pas une solution universelle. Ses caractéristiques de processus créent des limitations spécifiques qui doivent être prises en compte.

L'exigence de haute température

L'inconvénient principal du CVD est sa dépendance à des températures élevées (souvent plusieurs centaines de degrés Celsius) pour entraîner la réaction chimique.

Cette chaleur élevée limite les types de matériaux de substrat qui peuvent être revêtus. De nombreux plastiques, métaux trempés ou autres matériaux sensibles à la température seraient endommagés ou déformés par le processus.

Défis de contrôle du processus

L'obtention d'une épaisseur de film parfaitement uniforme nécessite un contrôle précis du débit de gaz, de la température et de la pression. Un mauvais contrôle peut entraîner des variations ou une contamination par des particules dans le revêtement.

De plus, le masquage de zones spécifiques d'un composant pour éviter qu'elles ne soient revêtues est considérablement plus difficile en CVD que dans les processus en ligne de visée.

Considérations de sécurité et environnementales

Les gaz précurseurs et les sous-produits chimiques générés pendant le processus CVD sont souvent toxiques, inflammables ou corrosifs.

Cela nécessite un équipement sophistiqué et coûteux pour la manipulation, ainsi que des systèmes de sécurité et environnementaux robustes comme des pièges froids ou des épurateurs pour neutraliser les déchets.

Faire le bon choix pour votre application

Le choix de la bonne technologie de revêtement dépend entièrement de votre matériau, de la géométrie du composant et de vos objectifs de performance.

- Si votre objectif principal est une résistance extrême à l'usure sur un outil haute température : Le CVD est un excellent choix en raison de son adhérence supérieure et de sa capacité à déposer des revêtements céramiques exceptionnellement durs.

- Si votre objectif principal est de revêtir un composant complexe, sans ligne de visée : La capacité du CVD à créer un revêtement conforme et uniforme sur des géométries complexes en fait une option supérieure.

- Si vous travaillez avec des matériaux sensibles à la température comme les polymères ou certains alliages : Vous devez vérifier que le substrat peut supporter les températures de processus élevées du CVD ou envisager une alternative comme le dépôt physique en phase vapeur (PVD).

En comprenant son processus de liaison chimique unique et ses limitations inhérentes, vous pouvez tirer parti du CVD pour créer des surfaces exceptionnellement durables et fonctionnelles pour les applications les plus exigeantes.

Tableau récapitulatif :

| Domaine d'application | Avantages clés du revêtement CVD | Matériaux couramment déposés |

|---|---|---|

| Fabrication & Outillage | Résistance extrême à l'usure, adhérence supérieure pour les outils de coupe | Nitrure de titane (TiN), Carbure de tungstène |

| Semi-conducteurs & Électronique | Films minces uniformes de haute pureté pour la microélectronique | Silicium (Si), Dioxyde de silicium (SiO₂), Nitrure de silicium (Si₃N₄) |

| Revêtements optiques & de verre | Résistance aux rayures, propriétés anti-reflets, barrière d'oxydation | Divers oxydes métalliques, carbone de type diamant (DLC) |

Besoin d'une solution de revêtement haute performance pour une application exigeante ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD de pointe. Notre gamme de produits est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Que vous développiez des semi-conducteurs de nouvelle génération, créiez des outils résistants à l'usure ou amélioriez des composants optiques, notre expertise peut vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons adapter une solution pour vous.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses