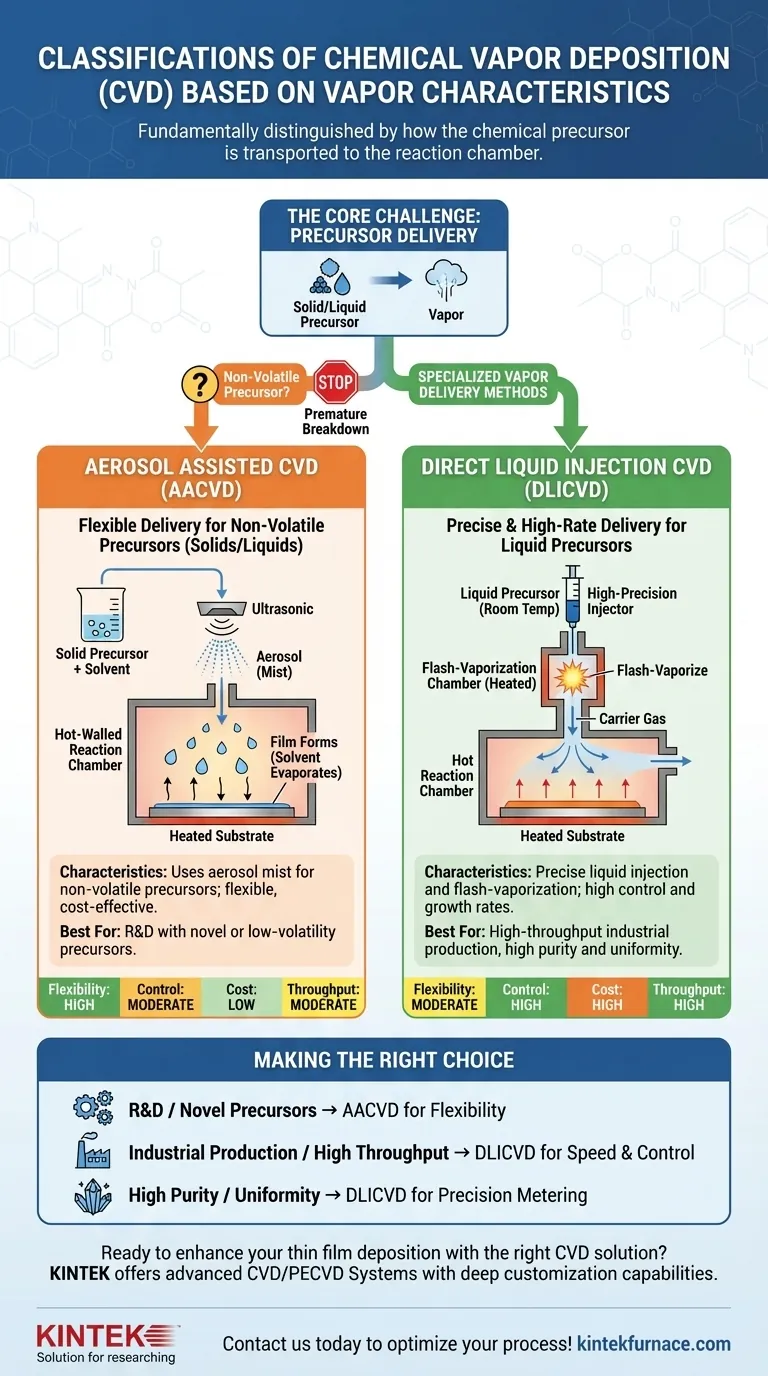

Fondamentalement, les processus de dépôt chimique en phase vapeur (CVD) classés selon les caractéristiques de la vapeur se distinguent par la manière dont le précurseur chimique est transporté vers la chambre de réaction. Les deux méthodes principales dans cette catégorie sont la CVD assistée par aérosol (AACVD), qui utilise une fine brume pour transporter des précurseurs non volatils, et la CVD par injection directe de liquide (DLICVD), qui injecte et vaporise précisément des précurseurs liquides pour les applications à taux de croissance élevé.

Le choix entre ces méthodes n'est pas académique ; c'est une décision d'ingénierie pratique. Il repose sur la résolution du défi fondamental de la livraison contrôlée d'un précurseur spécifique — qu'il s'agisse d'un liquide stable, d'un composé thermosensible ou d'un solide dissous dans un solvant — à la surface du substrat.

Le défi principal : la livraison du précurseur

Le succès de tout processus CVD repose sur la transformation d'un matériau précurseur en gaz et sa livraison à un substrat de manière très contrôlée. L'état physique du précurseur dicte la meilleure méthode pour cette livraison.

Du précurseur à la vapeur

Le précurseur CVD idéal est une substance qui se transforme facilement en gaz à une température et une pression relativement basses sans se décomposer. Cela permet une livraison simple dans la chambre de réaction.

Cependant, de nombreux matériaux avancés nécessitent des précurseurs qui ne sont pas si simples. Ils peuvent être des liquides à faible volatilité ou même des solides à température ambiante.

Le problème des précurseurs non volatils

Un précurseur non volatil est un précurseur qui ne s'évapore pas facilement. Tenter de le chauffer pour forcer l'évaporation peut le faire se décomposer prématurément, avant même qu'il n'atteigne le substrat. C'est le problème central que les méthodes spécialisées de livraison de vapeur sont conçues pour résoudre.

Classifications CVD par méthode de livraison de vapeur

Lorsqu'un précurseur ne peut pas être facilement vaporisé, les ingénieurs se tournent vers des méthodes qui le transportent dans un milieu différent ou le vaporisent instantanément juste à temps.

CVD assistée par aérosol (AACVD)

En AACVD, le précurseur — souvent un solide — est d'abord dissous dans un solvant approprié. Cette solution est ensuite atomisée en une fine brume, ou aérosol, typiquement à l'aide d'un générateur ultrasonique.

Un gaz porteur inerte transporte ensuite cet aérosol dans la chambre de réaction à parois chaudes. Lorsque les gouttelettes d'aérosol s'approchent du substrat chaud, le solvant s'évapore et le précurseur se décompose pour former le film mince. Cette méthode contourne efficacement la nécessité de chauffer et de vaporiser directement un précurseur non volatil.

CVD par injection directe de liquide (DLICVD)

La DLICVD est une technique de haute précision utilisée pour les précurseurs liquides. Le précurseur liquide est stocké à température ambiante et injecté en micro-gouttelettes précisément dosées dans une chambre de vaporisation située près du réacteur.

Cette chambre est chauffée à une température suffisamment élevée pour "flash-vaporiser" instantanément les gouttelettes en gaz. Cette vapeur est ensuite immédiatement acheminée vers la zone de réaction par un gaz porteur. L'avantage clé est un contrôle exceptionnel du débit de précurseur, conduisant à des processus hautement reproductibles et permettant des taux de croissance de film élevés.

Comprendre les compromis

Le choix d'une méthode de livraison implique d'équilibrer la compatibilité du précurseur avec les exigences du processus comme le coût, le contrôle et le débit.

Flexibilité du précurseur

L'AACVD est exceptionnellement polyvalente. C'est la méthode de prédilection pour les précurseurs solides ou ayant une très faible volatilité, car elle dépend de la solubilité plutôt que de la pression de vapeur.

La DLICVD est limitée aux précurseurs qui sont liquides et peuvent être vaporisés sans décomposition.

Contrôle et reproductibilité du processus

La DLICVD offre un contrôle supérieur. L'utilisation de régulateurs de débit de liquide de haute précision permet un débit de précurseur très stable et reproductible vers le réacteur. Cela se traduit par un excellent contrôle de l'épaisseur et de la composition du film.

En AACVD, le contrôle de la concentration exacte du précurseur dans l'aérosol peut être plus difficile, ce qui peut entraîner une moindre uniformité.

Complexité du système et taux de dépôt

Les systèmes AACVD sont généralement plus simples et moins coûteux à installer. Cependant, les taux de dépôt peuvent être limités.

Les systèmes DLICVD sont plus complexes, nécessitant des pompes et des vaporisateurs spécialisés. Ce coût initial plus élevé est justifié par la capacité à atteindre les taux de dépôt élevés requis pour de nombreuses applications industrielles.

Faire le bon choix pour votre objectif

Les besoins spécifiques de votre application détermineront la méthode de livraison de vapeur la plus appropriée.

- Si votre objectif principal est la R&D avec des précurseurs nouveaux ou à faible volatilité : l'AACVD offre la flexibilité d'expérimenter une large gamme de matériaux, y compris des solides, qui sont inutilisables dans d'autres systèmes.

- Si votre objectif principal est la production industrielle à haut débit : la DLICVD offre le contrôle précis, la reproductibilité et les taux de croissance élevés nécessaires aux environnements de fabrication.

- Si votre objectif principal est d'atteindre la plus haute pureté et uniformité de film : la capacité de la DLICVD à doser précisément le débit de précurseur en fait le choix le plus fiable pour les processus hautement contrôlés.

En fin de compte, choisir la bonne classification CVD consiste à faire correspondre la technologie de livraison aux propriétés physiques de votre précurseur et aux exigences de performance de votre produit final.

Tableau récapitulatif :

| Classification | Caractéristiques Clés | Idéal Pour |

|---|---|---|

| CVD assistée par aérosol (AACVD) | Utilise une brume d'aérosol pour les précurseurs non volatils ; flexible, rentable | R&D avec des précurseurs nouveaux ou à faible volatilité |

| CVD par injection directe de liquide (DLICVD) | Injection liquide précise et vaporisation flash ; contrôle élevé et taux de croissance élevés | Production industrielle à haut débit, pureté et uniformité élevées |

Prêt à améliorer votre dépôt de couches minces avec la bonne solution CVD ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de la fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus avec des systèmes AACVD ou DLICVD sur mesure !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire